Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

1. Chuẩn bị nguyên liệu

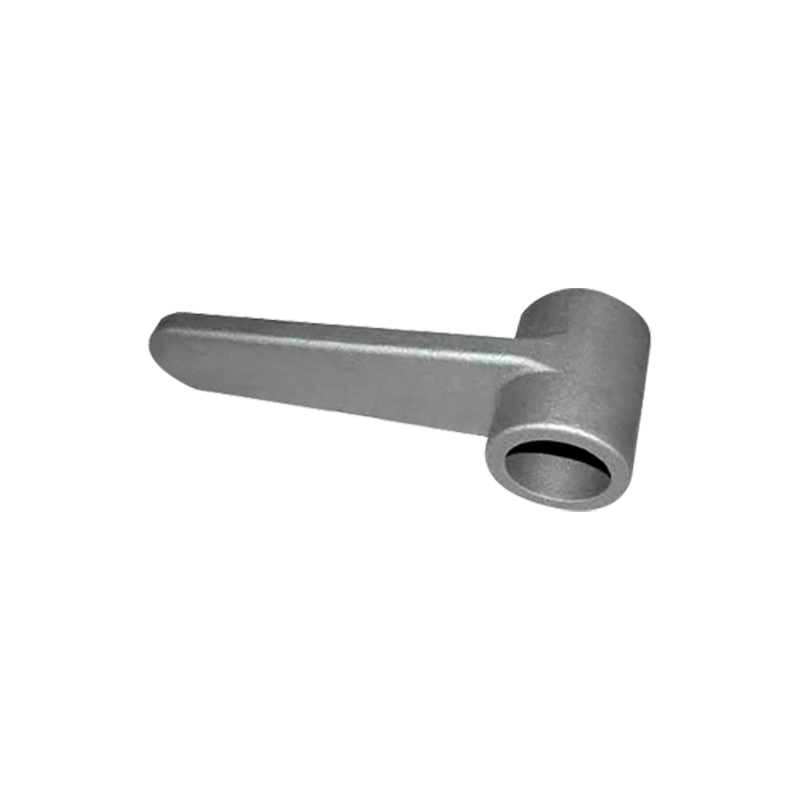

Bước đầu tiên trong sản xuất Trục cánh tay thép đúc là chọn thép phù hợp. Việc lựa chọn thép rất quan trọng đối với hiệu suất của quá trình đúc cuối cùng. Thép carbon, thép hợp kim hoặc thép đặc biệt thường được sử dụng, có tính chất cơ học tuyệt vời và khả năng chống ăn mòn. Thép cacbon có độ bền và độ cứng cao, thích hợp để chế tạo các chi tiết cần chịu tải trọng lớn; thép hợp kim tăng cường hơn nữa khả năng chống mài mòn, chống ăn mòn và độ dẻo dai của vật liệu bằng cách thêm các nguyên tố khác (như crom, niken và molypden). Việc lựa chọn vật liệu không chỉ dựa trên giá thành mà còn dựa trên điều kiện sử dụng của sản phẩm, các tính chất cơ lý cần thiết và yêu cầu về môi trường.

Sau khi nguyên liệu được chuẩn bị, nó thường được nấu chảy. Nóng chảy là một quá trình rất quan trọng. Thép cần được nung nóng đến điểm nóng chảy (thường là từ 1370°C đến 1530°C) cho đến khi tan chảy hoàn toàn. Để đảm bảo hiệu suất của thép là tối ưu, thành phần hóa học cần được điều chỉnh trong quá trình nấu chảy. Bằng cách thêm các nguyên tố hợp kim cụ thể, độ bền, khả năng chống ăn mòn và khả năng chịu nhiệt độ cao của thép có thể được cải thiện. Những quá trình xử lý trước này ảnh hưởng trực tiếp đến chất lượng của sản phẩm cuối cùng và đảm bảo rằng quá trình đúc tiếp theo có thể diễn ra suôn sẻ.

2. Thiết kế và sản xuất khuôn mẫu

Thiết kế khuôn là một bước rất quan trọng trong quá trình sản xuất Trục tay thép đúc. Chất lượng và thiết kế của khuôn quyết định trực tiếp đến hình dạng và hiệu suất cuối cùng của vật đúc. Khuôn thường được chia thành khuôn cát dùng một lần và khuôn kim loại có thể tái sử dụng. Đúc cát thường được sử dụng để chế tạo các vật đúc có hình dạng phức tạp hoặc kích thước lớn, trong khi đúc khuôn kim loại thích hợp để sản xuất các bộ phận tương đối đơn giản với yêu cầu độ chính xác cao.

Khi thiết kế khuôn, các yếu tố như tốc độ co ngót, tốc độ làm mát và tính lưu động của vật liệu đúc cần được xem xét để đảm bảo vật đúc sẽ không có các khuyết tật như vết nứt và lỗ chân lông trong quá trình làm mát. Đồng thời, thiết kế kích thước của khuôn cần xem xét đầy đủ sự thay đổi thể tích của thép trong quá trình làm mát để tránh những căng thẳng không cần thiết. Thông thường, các nhà thiết kế sử dụng phần mềm thiết kế có sự hỗ trợ của máy tính (CAD) để thiết kế chính xác khuôn và dự đoán các vấn đề tiềm ẩn bằng cách mô phỏng quá trình đúc. Cuối cùng, khuôn được sản xuất không chỉ phải đáp ứng các yêu cầu về kích thước mà còn phải có đủ độ bền và khả năng chịu nhiệt độ cao để đối phó với quá trình truyền thép nóng chảy.

3. Tan chảy và đổ

Nóng chảy là một bước quan trọng trong quy trình sản xuất Trục tay thép đúc, quyết định thành phần hóa học và tính chất vật liệu của vật đúc cuối cùng. Trong quá trình này, thép được nung nóng đến trạng thái nóng chảy hoàn toàn, thường ở nhiệt độ từ 1370°C đến 1530°C. Trong quá trình nấu chảy, nhiệt độ và thành phần của thép cần phải được theo dõi liên tục để đảm bảo chất lượng của thép lỏng đáp ứng được yêu cầu mong đợi. Đối với vật đúc hiệu suất cao, quá trình tinh chế thường được thực hiện để loại bỏ tạp chất trong thép và cải thiện độ tinh khiết của vật liệu.

Sau khi thép nóng chảy hoàn toàn sẽ được đổ vào khuôn. Quá trình đổ đòi hỏi sự cẩn thận đặc biệt, tốc độ rót, áp suất và nhiệt độ phải được kiểm soát chặt chẽ để tránh bong bóng hoặc các khuyết tật khác của thép lỏng trong quá trình đổ. Các xưởng đúc hiện đại thường sử dụng thiết bị tự động để hoàn tất quy trình này nhằm đảm bảo tính chính xác và nhất quán. Sau khi đổ, thép lỏng bắt đầu nguội và đông đặc lại, dần dần hình thành hình dạng của vật đúc. Quá trình này đòi hỏi người vận hành phải có nhiều kinh nghiệm để đảm bảo không tạo ra lỗ rỗng, vết nứt hoặc các khuyết tật đúc khác trong quá trình đổ và làm nguội.

4. Làm mát và hóa rắn

Sau khi thép lỏng được bơm vào khuôn, quá trình làm mát là khâu then chốt trong quá trình hình thành vật đúc. Trong quá trình làm nguội, thép dần dần đông cứng lại từ trạng thái lỏng để tạo thành hình dạng cuối cùng của Trục tay thép đúc. Tốc độ và phương pháp làm mát ảnh hưởng trực tiếp đến cấu trúc bên trong, kích thước hạt và tính chất cơ học của vật đúc. Làm nguội quá nhanh có thể gây ra ứng suất lớn hơn bên trong vật đúc và thậm chí gây ra các vết nứt; đồng thời làm nguội quá chậm có thể khiến hạt phát triển và giảm độ dai của vật liệu. Các xưởng đúc thường thiết kế các phương pháp và thời gian làm mát phù hợp tùy theo kích thước, độ dày và chất liệu của các vật đúc khác nhau.

Trong quá trình làm nguội, vật đúc sẽ co lại một cách tự nhiên nên điều này cần được tính đến khi thiết kế khuôn. Công nghệ đúc hiện đại sử dụng công nghệ mô phỏng máy tính để kiểm soát chính xác quá trình làm nguội đảm bảo kích thước và hình dạng vật đúc đáp ứng yêu cầu thiết kế. Sau khi nguội, vật đúc được lấy ra khỏi khuôn. Lúc này, Trục tay thép đúc về cơ bản đã được hình thành nhưng trên bề mặt vẫn có thể còn sót lại cát, cổng đổ hoặc gờ thừa cần phải xử lý thêm.

5. Tháo khuôn và xử lý sơ bộ

Sau khi Trục tay thép đúc được làm nguội và đông đặc, nó cần được tháo khuôn. Đúc khuôn là quá trình loại bỏ vật đúc đã hoàn thiện khỏi khuôn, bằng máy móc hoặc thủ công. Các phương pháp tháo khuôn khác nhau tùy thuộc vào loại khuôn. Đối với đúc cát, khuôn bị phá hủy trong quá trình đúc, do đó cần có khuôn mới cho mỗi lần đúc. Đối với đúc khuôn kim loại, khuôn có thể được tái sử dụng nhưng vẫn cần đảm bảo bề mặt vật đúc không bị hư hỏng trong quá trình tháo khuôn.

Sau khi tháo khuôn, bề mặt vật đúc thường có vòi rót, gờ kim loại thừa và cặn khuôn cát. Để đạt được độ chính xác và độ hoàn thiện bề mặt cao hơn của vật đúc, cần phải làm sạch và xử lý sơ bộ. Các phương pháp phổ biến bao gồm sử dụng các công cụ cơ khí để loại bỏ tia sáng và vệt hoặc sử dụng phương pháp phun cát để làm sạch cát bề mặt. Mục đích của quá trình xử lý sơ bộ là để đảm bảo rằng bề ngoài của vật đúc đáp ứng các yêu cầu và đặt nền tảng cho quá trình xử lý và xử lý chính xác tiếp theo.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT