Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

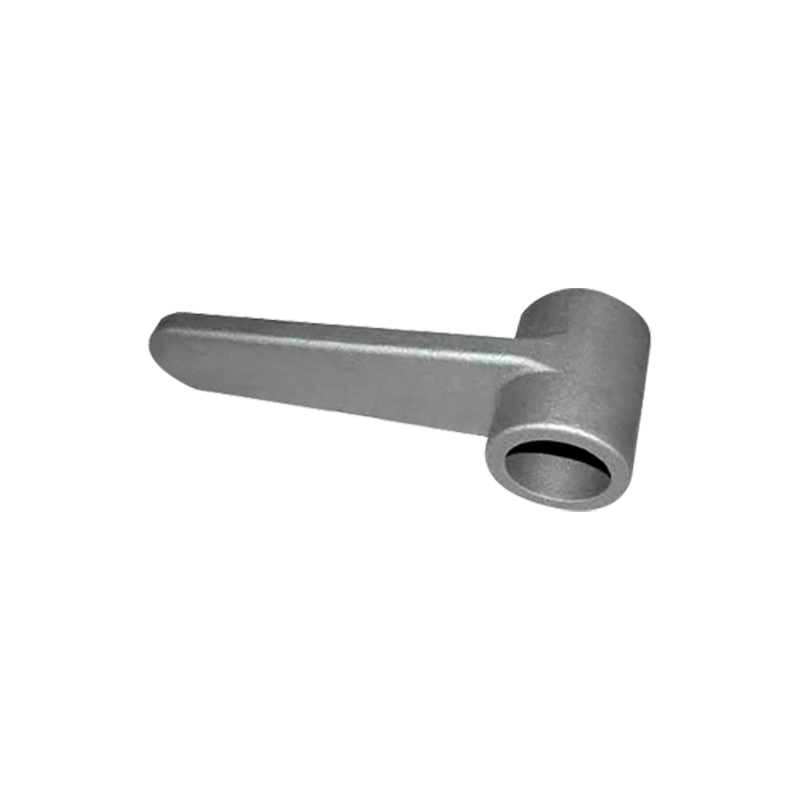

Đúc cát là một kỹ thuật đúc kim loại được sử dụng rộng rãi đã có từ hàng ngàn năm nay. Đây vẫn là một phương pháp quan trọng trong sản xuất hiện đại do tính hiệu quả về chi phí, tính linh hoạt và khả năng sản xuất các bộ phận phức tạp. Trong quá trình đúc cát, kim loại nóng chảy được đổ vào khuôn làm bằng cát để tạo thành vật thể rắn sau khi nguội và đông đặc lại. Quá trình này được sử dụng trong nhiều ngành công nghiệp khác nhau, bao gồm ô tô, hàng không vũ trụ, xây dựng và máy móc.

1. Tạo mẫu: Nền tảng của việc đúc cát

Mẫu này là bản sao chính xác của sản phẩm cuối cùng nhưng thường lớn hơn một chút để giải thích cho sự co rút của kim loại trong quá trình làm mát. Theo truyền thống, các mẫu được làm từ các vật liệu như sáp, gỗ hoặc kim loại. Tuy nhiên, trong đúc cát hiện đại, in 3D đã trở thành một kỹ thuật phổ biến để tạo hoa văn, đặc biệt là đối với các thiết kế phức tạp. Khả năng sử dụng in 3D giúp giảm thời gian và chi phí liên quan đến các phương pháp truyền thống.

Mẫu được tạo dựa trên thông số kỹ thuật thiết kế của phần cuối cùng. Cần có độ chính xác cao để đảm bảo sản phẩm đúc có kích thước và tính năng chính xác. Các mẫu cũng có thể được tạo thành nhiều mảnh nếu bộ phận đó phức tạp, với mỗi phần của khuôn được lắp ráp để tạo thành hình dạng cuối cùng.

2. Chuẩn bị khuôn: Tạo không gian cho vật đúc

Sau khi mẫu đã được chuẩn bị xong, mẫu sẽ được đặt vào trong hộp hoặc bình và quá trình tạo khuôn bắt đầu. Bản thân khuôn được tạo ra từ hỗn hợp cát và chất kết dính, thường là đất sét, đôi khi là nước hoặc hóa chất, giúp giữ các hạt cát lại với nhau. Hỗn hợp cát này được nén chặt xung quanh khuôn để tạo thành khoang khuôn rắn chắc.

2.1 Các loại cát được sử dụng

Loại cát được sử dụng trong quá trình đúc là rất quan trọng vì nó ảnh hưởng đến chất lượng của vật đúc. Cát silic là vật liệu được sử dụng phổ biến nhất trong đúc cát do tính sẵn có, hiệu quả về chi phí và khả năng chịu nhiệt. Tuy nhiên, có nhiều loại cát khác được sử dụng tùy theo yêu cầu đúc, chẳng hạn như cát olivin và cát zircon, có khả năng chịu nhiệt tốt hơn và có thể được sử dụng cho các ứng dụng cụ thể hơn.

2.2 Nén cát

Hỗn hợp cát được nén xung quanh mẫu bằng tay hoặc bằng phương pháp cơ học. Khi nén cát, cần chú ý đảm bảo không có khoảng trống hoặc túi khí vì chúng có thể dẫn đến khuyết tật trên bộ phận đúc. Nếu khuôn không được nén đúng cách, nó có thể làm cho kim loại nóng chảy chảy không đều, điều này có thể dẫn đến độ xốp hoặc các vùng yếu trong lần đúc cuối cùng.

3. Tan chảy và rót: Trọng tâm của quá trình

Sau khi tạo khuôn xong, bước tiếp theo là đun chảy kim loại sẽ đổ vào khuôn. Kim loại thường được nung nóng trong lò đến trạng thái nóng chảy. Các kim loại phổ biến được sử dụng trong đúc cát bao gồm nhôm, đồng, thép và sắt.

3.1 Lò nung và thiết bị

Có nhiều loại lò nung khác nhau được sử dụng để nấu chảy kim loại, tùy thuộc vào kim loại cụ thể và kích thước vật đúc. Lò nung cảm ứng điện thường được sử dụng cho các kim loại màu như nhôm, trong khi lò đốt dầu hoặc khí đốt thường được sử dụng cho các kim loại màu như thép và gang.

Kim loại được nấu chảy đến một nhiệt độ cụ thể, tùy thuộc vào loại của nó. Ví dụ, nhôm thường được nấu chảy ở nhiệt độ khoảng 660°C (1220°F), trong khi thép yêu cầu nhiệt độ trên 1370°C (2500°F). Kim loại nóng chảy sau đó được đổ vào khuôn thông qua cốc rót và vào các kênh được gọi là cổng và đường dẫn. Các kênh này hướng kim loại nóng chảy vào khoang nơi mẫu đã được loại bỏ.

3.2 Quá trình đổ

Đổ kim loại một cách chính xác là rất quan trọng để tránh các khuyết tật. Kim loại phải được đổ ở nhiệt độ thích hợp và ở tốc độ được kiểm soát để ngăn chặn sự nhiễu loạn, có thể tạo ra các túi khí hoặc khiến kim loại đông cứng sớm.

4. Làm mát và hóa rắn: Từ lỏng đến rắn

Khi kim loại nóng chảy lấp đầy khoang, nó được để nguội và đông đặc lại. Thời gian làm nguội thay đổi tùy thuộc vào kích thước và vật liệu đúc. Khi kim loại nguội đi, nó co lại một chút. Để đáp ứng điều này, mẫu được làm lớn hơn một chút so với phần cuối cùng mong muốn và các khoản cho phép được đưa ra trong thiết kế để ngăn vật đúc không bị nứt hoặc cong vênh.

Làm mát và hóa rắn là những giai đoạn quan trọng. Nếu kim loại nguội quá nhanh, nó có thể gây ra các vết nứt hoặc điểm yếu trên vật đúc. Nếu nó nguội quá chậm, kim loại có thể hình thành các dạng kết tinh hoặc tạp chất không mong muốn. Quản lý tốc độ làm mát là điều cần thiết để sản xuất vật đúc chất lượng cao.

4.1 Kiểm soát tốc độ làm mát

Việc làm mát đôi khi được kiểm soát bằng cách sử dụng các kỹ thuật làm mát đặc biệt, chẳng hạn như thêm chất làm lạnh (các miếng kim loại được đặt một cách chiến lược trong khuôn để hấp thụ nhiệt và kiểm soát tốc độ làm mát). Trong quá trình đúc cát hiện đại, các mô phỏng thường được sử dụng để dự đoán kim loại nóng chảy sẽ hoạt động như thế nào khi nó nguội đi và đông đặc lại, cho phép kiểm soát quá trình tốt hơn.

5. Hoàn thiện: Tinh chỉnh vật đúc

Khi kim loại đã nguội và đông đặc lại, khuôn được tách ra để lộ vật đúc thô. Quá trình đúc thường yêu cầu các bước bổ sung để tinh chỉnh nó thành một sản phẩm hoàn chỉnh. Các bước này có thể bao gồm:

5.1 Làm sạch và loại bỏ cát

Bước đầu tiên là loại bỏ cát còn sót lại trên bề mặt vật đúc. Điều này có thể được thực hiện thông qua nhiều phương pháp khác nhau, chẳng hạn như phun cát, hoàn thiện bằng rung hoặc phun nước. Quá trình làm sạch sẽ loại bỏ bất kỳ vật liệu khuôn nào có thể dính vào bề mặt vật đúc trong giai đoạn làm nguội.

5.2 Gia công

Gia công được sử dụng để loại bỏ vật liệu dư thừa và đạt được kích thước cuối cùng cũng như độ hoàn thiện bề mặt của bộ phận. Các quá trình phay, tiện và mài thường được sử dụng trong đúc cát để tạo ra dung sai và chất lượng bề mặt cần thiết.

5.3 Xử lý nhiệt

Một số vật đúc có thể yêu cầu xử lý nhiệt để cải thiện tính chất cơ học của chúng, chẳng hạn như độ bền và độ cứng. Điều này có thể bao gồm các quá trình như ủ, làm nguội hoặc ủ, tùy thuộc vào vật liệu và các đặc tính mong muốn của phần cuối cùng.

Ưu điểm của đúc cát

Đúc cát có một số ưu điểm đáng kể, khiến nó trở thành lựa chọn ưu tiên cho nhiều ứng dụng sản xuất:

| Lợi thế | Giải thích |

|---|---|

| Hiệu quả chi phí | Đúc cát is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Tính linh hoạt | Nó có thể được sử dụng để đúc nhiều loại kim loại và hợp kim, bao gồm nhôm, đồng, thép và sắt. Điều này làm cho nó có thể áp dụng được trong nhiều ngành công nghiệp, từ ô tô đến hàng không vũ trụ. |

| Độ phức tạp | Đúc cát can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Tạo nguyên mẫu chi phí thấp | Đúc cát is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Phạm vi kích thước | Nó có thể được sử dụng để đúc các bộ phận có kích thước khác nhau, từ các bộ phận nhỏ đến các bộ phận công nghiệp lớn, mang lại sự linh hoạt trong sản xuất. |

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT