Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

1. Tối ưu hóa thiết kế

Cân bằng bánh công tác bắt đầu ở giai đoạn thiết kế. Ở giai đoạn này, các kỹ sư thiết kế cẩn thận hình dạng của bánh công tác để đảm bảo trọng lượng của cánh quạt và trục được phân bổ đều. Tính đối xứng trong thiết kế là yếu tố then chốt vì bất kỳ sự mất cân bằng nào cũng có thể gây ra rung động, mài mòn quá mức và thậm chí làm giảm hiệu suất khi cánh quạt quay ở tốc độ cao. Để tránh những vấn đề này, các công cụ thiết kế có sự hỗ trợ của máy tính (CAD) và phần mềm động lực học chất lỏng tính toán (CFD) thường được sử dụng để mô phỏng đặc tính dòng chảy của bánh công tác nhằm xác định trước các vấn đề cân bằng có thể xảy ra.

Tối ưu hóa thiết kế không chỉ tập trung vào độ dày và góc của lưỡi dao mà còn đảm bảo kích thước và cấu trúc tổng thể của cánh quạt. Đúc cánh quạt tốc độ cao có thể chịu được lực ly tâm ở tốc độ cao. Các công cụ mô phỏng còn có thể dự đoán hoạt động của cánh quạt khi chịu tác dụng của lực, cho phép các kỹ sư tối ưu hóa thiết kế trước khi sản xuất và giảm thiểu việc xảy ra các vấn đề về cân bằng. Ngoài ra, sự phân bố vật liệu, điểm tập trung ứng suất, đặc tính khí động học, v.v. của cánh quạt sẽ ảnh hưởng đến sự cân bằng, vì vậy tất cả các yếu tố này phải được xem xét trong quá trình thiết kế.

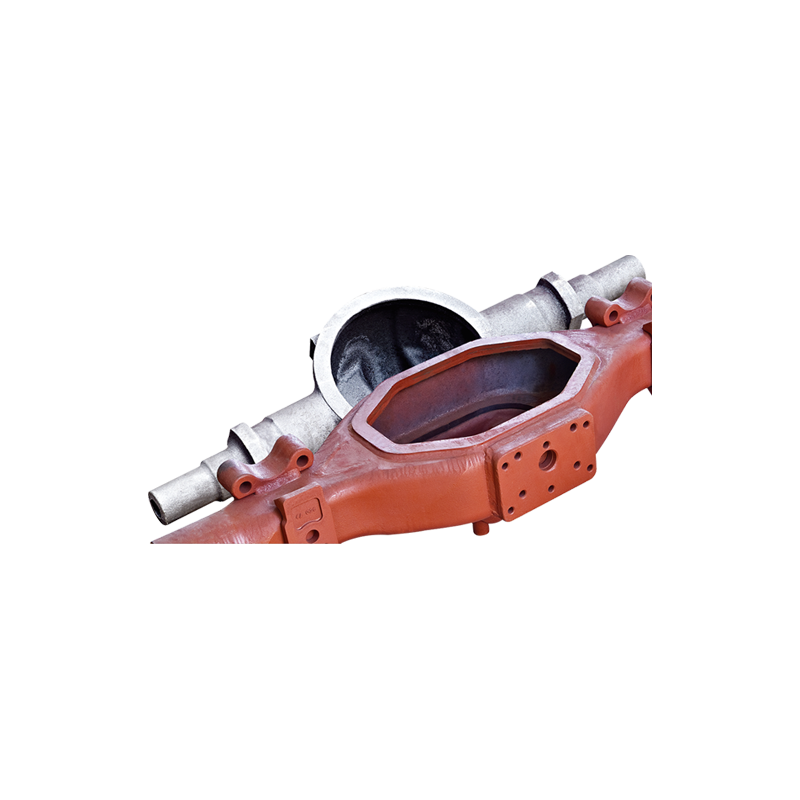

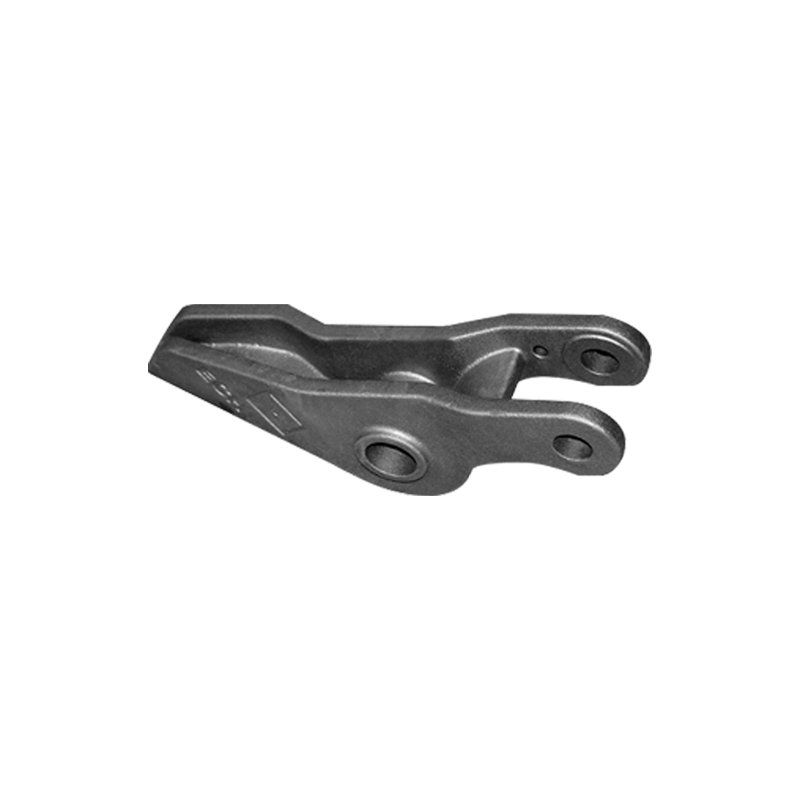

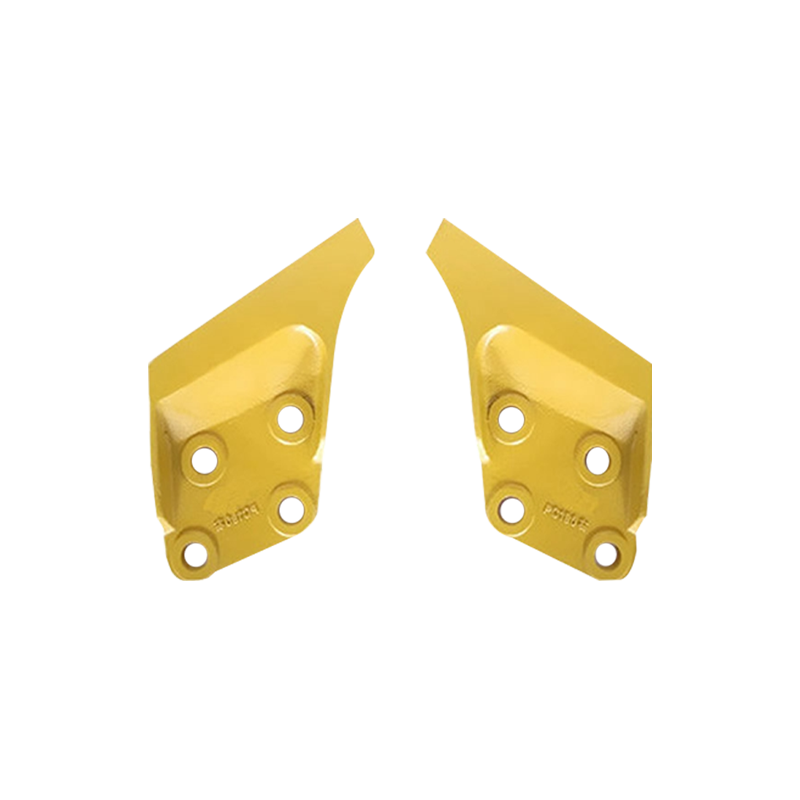

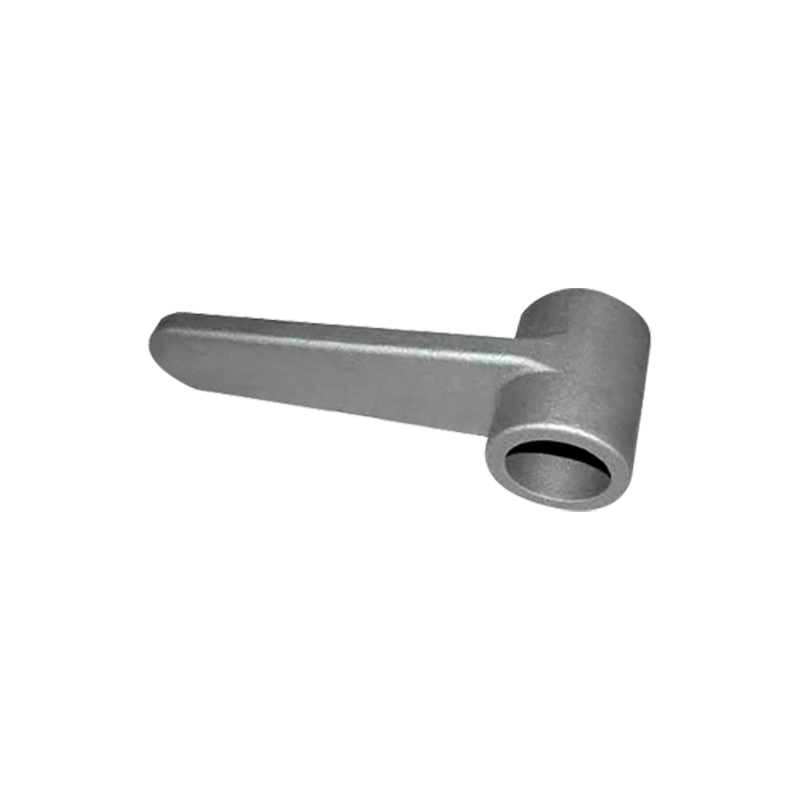

2. Quy trình đúc chính xác

Sau khi thiết kế hoàn thiện, quá trình đúc trở thành mắt xích then chốt đảm bảo sự cân bằng. Thông thường, cánh quạt được làm bằng hợp kim hoặc thép có độ bền cao, phải được phân bố đều trong quá trình đúc. Bất kỳ sự không nhất quán nào trong dòng nguyên liệu hoặc tốc độ làm nguội đều có thể dẫn đến sự co ngót hoặc thay đổi mật độ không đồng đều, có thể gây ra sự mất cân bằng. Để tránh điều này, các kỹ thuật đúc thường được sử dụng bao gồm đúc chính xác (như đúc mẫu) hoặc đúc cát, kiểm soát chặt chẽ nhiệt độ và dòng nguyên liệu.

Trong quá trình đúc, khuôn phải được thiết kế sao cho vật liệu có thể nguội đều. Các kênh làm mát và các biện pháp kiểm soát nhiệt trong khuôn sẽ được tối ưu hóa để đảm bảo tốc độ làm mát ổn định trên bề mặt và bên trong vật đúc. Tính nhất quán của tốc độ làm mát là rất quan trọng vì việc làm mát không đồng đều có thể khiến các điểm tập trung ứng suất hình thành bên trong vật liệu, từ đó ảnh hưởng đến sự cân bằng tổng thể của bánh công tác.

3. Gia công tiếp theo

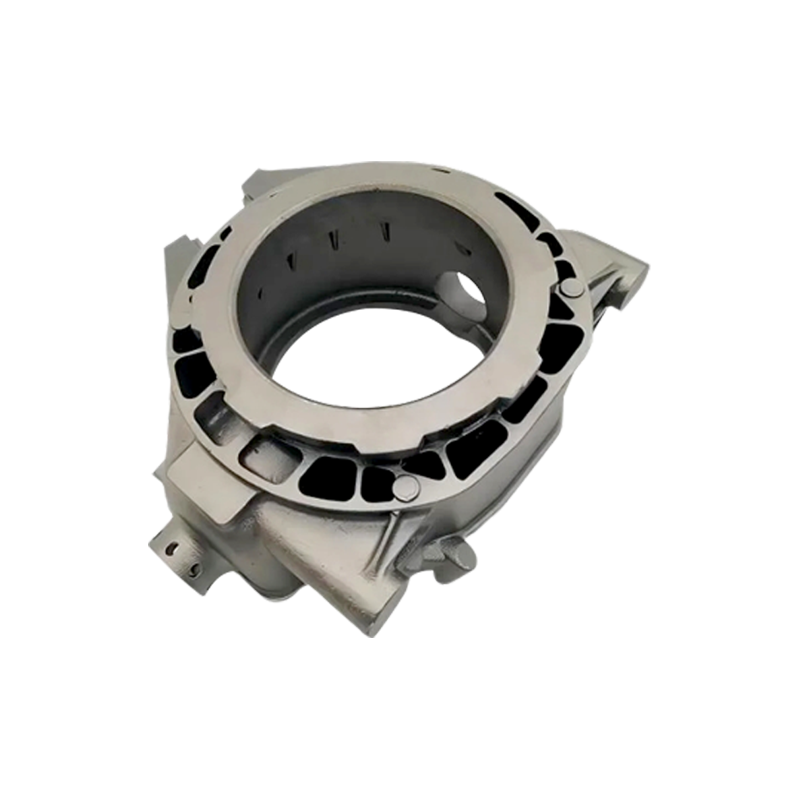

Sau khi đúc, bánh công tác cần được gia công để đảm bảo hơn nữa độ chính xác về hình dạng và tính nhất quán về chất lượng. Lúc này, máy CNC thường được sử dụng để gia công nhằm loại bỏ vật liệu thừa và đảm bảo kích thước, hình dạng của bánh công tác đáp ứng yêu cầu thiết kế. Giai đoạn gia công rất quan trọng vì ngay cả những sai lệch hình học nhỏ cũng có thể khiến bánh công tác mất cân bằng khi quay ở tốc độ cao.

Trong quá trình này, mọi bộ phận của bánh công tác đều được gia công cẩn thận, bao gồm cả việc cắt tỉa các lưỡi dao và mài chính xác trục bánh xe. Điều này không chỉ mang tính thẩm mỹ mà còn để đảm bảo sự phân bố khối lượng đồng đều của bánh công tác và ngăn ngừa các vấn đề về cân bằng do không đồng đều trong quá trình đúc hoặc làm mát. Mục tiêu của giai đoạn gia công là làm cho từng bộ phận của bánh công tác đạt được trọng lượng và hình dạng mong muốn để tránh trọng lượng lệch hoặc cấu trúc không đối xứng.

4. Kiểm tra cân bằng động

Sau khi gia công, bánh công tác cần được cân bằng động để phát hiện và khắc phục mọi sự mất cân bằng còn sót lại. Cân bằng động được thực hiện bằng cách quay bánh công tác ở tốc độ cao và sử dụng thiết bị cân bằng chuyên dụng để phát hiện độ rung của nó. Rung động thường xảy ra do sự phân bổ khối lượng không đồng đều và thiết bị cân bằng có thể xác định chính xác khu vực không cân bằng.

Trong quá trình thử nghiệm, nếu phát hiện có sự mất cân bằng, kỹ thuật viên có thể điều chỉnh bằng cách loại bỏ vật liệu ở phía nặng hơn của cánh quạt hoặc thêm vật nặng cân bằng ở phía nhẹ hơn. Bước này rất cần thiết để đảm bảo cánh quạt chạy trơn tru ở tốc độ cao, đặc biệt là trong các thiết bị công nghiệp cần chạy trong thời gian dài. Giảm độ rung không chỉ kéo dài tuổi thọ của cánh quạt mà còn cải thiện hiệu suất của thiết bị và giảm tổn thất năng lượng do rung.

5. Thử nghiệm không phá hủy (NDT)

Các kỹ thuật kiểm tra không phá hủy (như kiểm tra bằng tia X hoặc kiểm tra siêu âm) cũng là phương tiện quan trọng để đảm bảo sự cân bằng trong quá trình sản xuất. Các phương pháp kiểm tra này có thể xác định các khuyết tật bên trong vật liệu, chẳng hạn như lỗ chân lông, vết nứt hoặc các vấn đề khác có thể gây ra sự phân bổ khối lượng không đồng đều mà không phá hủy bánh công tác. Vì những khuyết tật bên trong này thường không thể nhìn thấy được bằng mắt thường nên chúng có thể gây ra vấn đề cân bằng nghiêm trọng khi cánh quạt quay với tốc độ cao nếu không được xử lý kịp thời.

Thông qua thử nghiệm không phá hủy, các vấn đề tiềm ẩn có thể được phát hiện ở giai đoạn đầu sau khi đúc và khắc phục trước khi vấn đề trở nên nghiêm trọng. Những công nghệ này giúp nhà sản xuất đảm bảo rằng mỗi cánh quạt có cấu trúc vững chắc và phân bổ vật liệu đồng đều, từ đó giảm thiểu sự xuất hiện của các vấn đề về cân bằng. Điều này không chỉ cải thiện chất lượng sản phẩm mà còn giảm chi phí sửa chữa và thay thế sau này.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT