Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

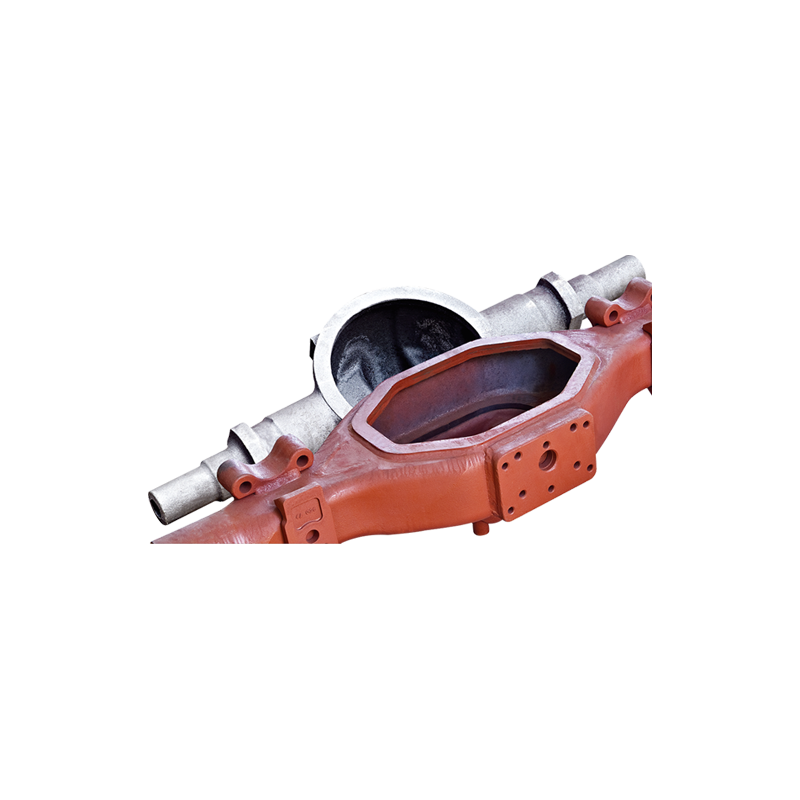

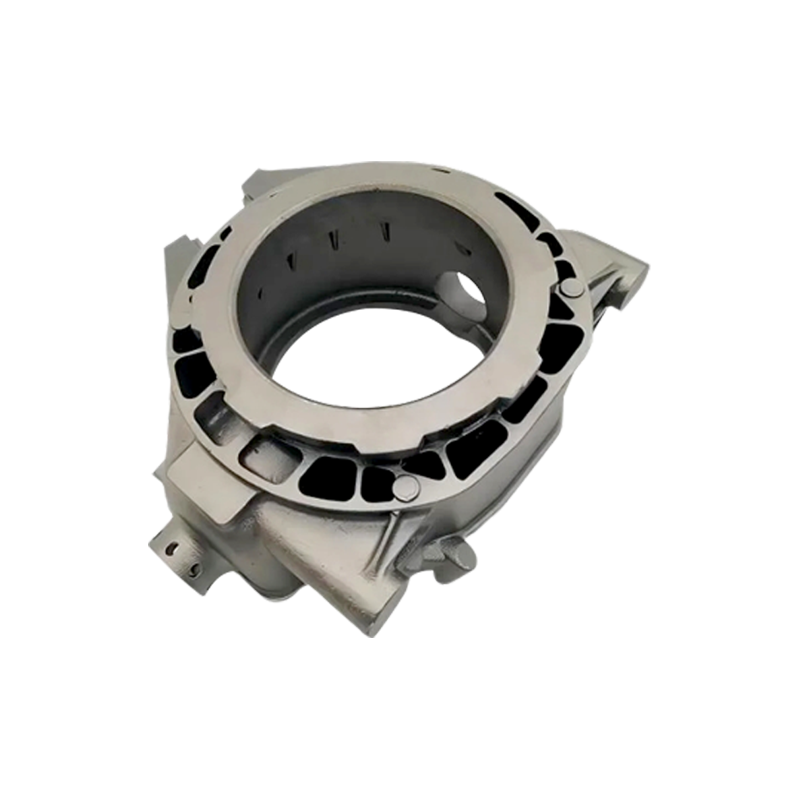

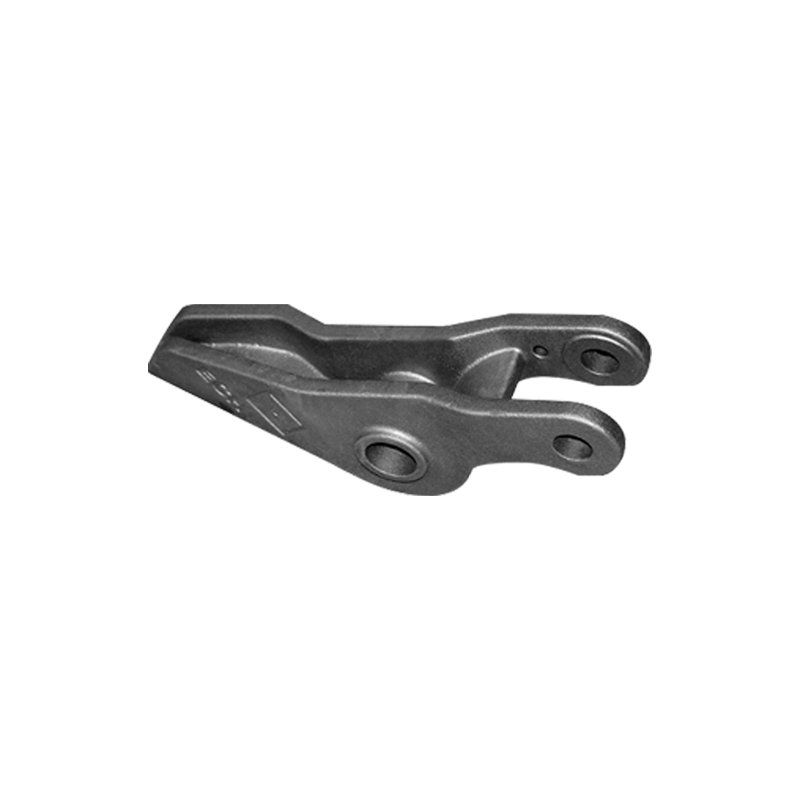

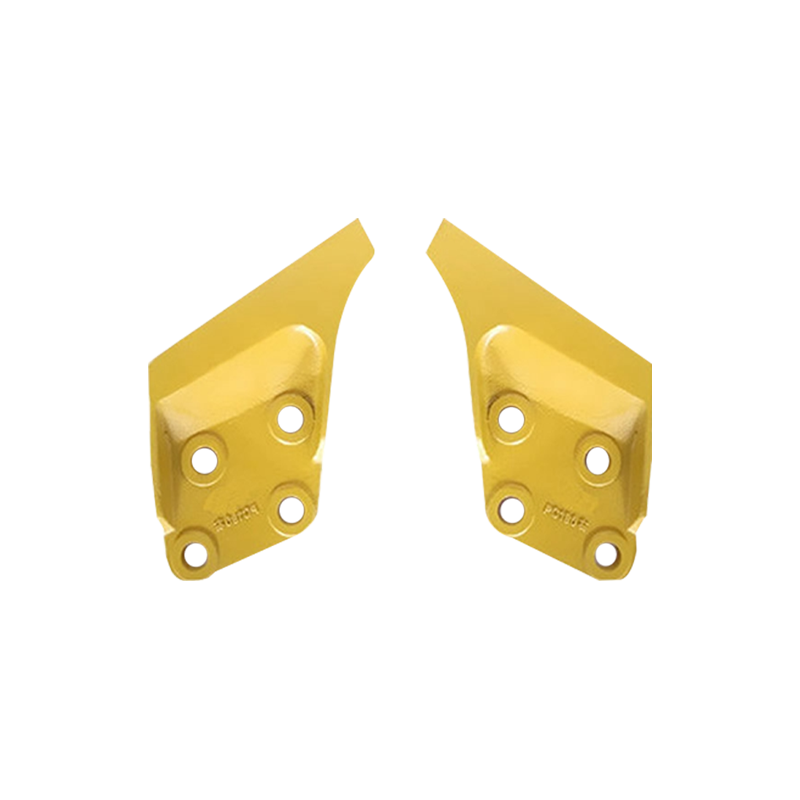

Trong sản xuất ô tô và xe tải hiện đại, Đúc các bộ phận thép đóng một vai trò quan trọng. Các thành phần này không chỉ mang các chức năng chính của xe mà còn ảnh hưởng trực tiếp đến hiệu suất, độ bền và độ an toàn của xe. Công nghệ đúc được sử dụng rộng rãi để sản xuất các bộ phận chính như thành phần động cơ, hệ thống truyền và hệ thống phanh. Việc sản xuất các bộ phận thép đúc là một quá trình phức tạp bao gồm các giai đoạn khác nhau từ lựa chọn nguyên liệu thô đến sản xuất sản phẩm cuối cùng. Mỗi bước cần kiểm soát chính xác.

1. Lựa chọn nguyên liệu thô: Nền tảng của thép đúc

Chất lượng của các bộ phận thép đúc có liên quan chặt chẽ với các nguyên liệu thô được sử dụng. Thép đúc được làm bằng cách làm tan chảy hợp kim thép và đúc chúng vào khuôn. Sự lựa chọn của nguyên liệu thô ảnh hưởng trực tiếp đến các tính chất cơ học của các bộ phận thép đúc, chẳng hạn như độ bền, độ cứng, độ bền và khả năng chống ăn mòn.

1.1 Thép carbon

Thép carbon là một trong những nguyên liệu thô được sử dụng phổ biến nhất để đúc các bộ phận thép. Thép carbon bao gồm sắt và carbon, với hàm lượng carbon thường dao động từ 0,12% đến 2,0%. Tùy thuộc vào hàm lượng carbon, thép carbon được phân loại thành thép carbon thấp, thép carbon trung bình và thép carbon cao. Thép carbon thấp được sử dụng cho các bộ phận có yêu cầu cường độ tương đối thấp, chẳng hạn như vỏ cơ thể và khung gầm; Thép carbon trung bình được sử dụng cho các thành phần đòi hỏi cường độ cao hơn, như hệ thống truyền dẫn; trong khi thép carbon cao được sử dụng cho các bộ phận có điện trở hao mòn cao, chẳng hạn như đĩa phanh.

1.2 Thép hợp kim

Hợp kim thép đề cập đến thép có chứa các yếu tố khác (như crom, molybden, mangan, v.v.) để cải thiện tính chất của nó. Trong ngành sản xuất ô tô và xe tải, các yếu tố hợp kim phổ biến bao gồm crom, niken, molypden và vanadi. Các yếu tố hợp kim này làm cho thép có khả năng chống mòn, ăn mòn và nhiệt hơn. Thép hợp kim được sử dụng rộng rãi trong các bộ phận ô tô và xe tải đòi hỏi sức mạnh cao, khả năng chống mỏi, khả năng chống mài mòn hoặc điện trở nhiệt độ cao, như các thành phần động cơ, trục truyền động và hệ thống treo.

1,3 Thép không gỉ

Thép không gỉ là một hợp kim chứa ít nhất 10,5% crom và có sự ăn mòn và kháng nhiệt tuyệt vời. Do hiệu suất nổi bật của nó trong môi trường khắc nghiệt, thép không gỉ được sử dụng cho các bộ phận ô tô và xe tải đòi hỏi phải có khả năng chống ăn mòn. Ví dụ, các thành phần như hệ thống ống xả, ống phanh và vỏ động cơ thường sử dụng thép không gỉ.

2. Thiết kế tan chảy và hợp kim: Đảm bảo tính nhất quán vật liệu

Quá trình sản xuất các bộ phận bằng thép bắt đầu bằng sự tan chảy, trong đó thép được làm nóng đến nhiệt độ cao để biến nó thành trạng thái lỏng. Ở giai đoạn này, việc bổ sung các yếu tố hợp kim là rất quan trọng. Các thành phần hợp kim khác nhau có thể tối ưu hóa các thuộc tính thép và đảm bảo rằng các vật đúc đáp ứng hiệu suất cơ học mong muốn.

2.1 Phương pháp nóng chảy

Melting là bước đầu tiên trong việc đúc sản xuất thép. Các phương pháp nóng chảy phổ biến bao gồm nóng quanh lò hồ quang điện, lò sưởi cảm ứng nóng chảy và nóng hổi lò.

- Lò làm hồ quang điện tan chảy : Phương pháp này thường được sử dụng để sản xuất thép hợp kim cao. Lò hồ quang điện cung cấp nhiệt độ cao để làm tan chảy các nguyên liệu thô như thép phế liệu và quặng sắt vào thép chất lỏng, cho phép kiểm soát chính xác thành phần thép.

- Lò cảm ứng tan chảy : Lò cảm ứng sử dụng cảm ứng điện từ để làm nóng thép. Phương pháp này là hiệu quả và linh hoạt, phù hợp để sản xuất thép hợp kim trung bình đến thấp. Tuy nhiên, khó khăn hơn để kiểm soát thành phần của thép hợp kim cao.

- Lò nổ nóng chảy : Phương pháp này thường được sử dụng để sản xuất quy mô lớn. Nó liên quan đến việc thổi oxy vào lò để oxy hóa tạp chất trong thép. Phương pháp này có hiệu quả cao nhưng ít chính xác hơn khi kiểm soát thành phần hợp kim.

2.2 Thiết kế hợp kim

Thiết kế hợp kim là một bước quan trọng trong quá trình tan chảy. Tùy thuộc vào các yêu cầu ứng dụng, thành phần hợp kim (như hàm lượng carbon, crom, niken, v.v.) cần được điều chỉnh chính xác. Một thành phần hợp kim được thiết kế khoa học đảm bảo rằng các bộ phận bằng thép đúc có các tính chất cơ học cần thiết, như cường độ cao, khả năng chống mài mòn và độ bền.

3. Quá trình đúc: Công nghệ đúc chính xác

Đúc là quá trình cốt lõi trong sản xuất các bộ phận bằng thép đúc. Mỗi bước trong quá trình đúc cần được kiểm soát tỉ mỉ để đảm bảo rằng các vật đúc có độ chính xác kích thước tốt, chất lượng bề mặt và tính chất cơ học.

3.1 Đúc cát

Đúc cát là một phương pháp đúc truyền thống, thường được sử dụng để sản xuất các bộ phận thép đúc từ trung bình đến nhỏ. Nguyên tắc liên quan đến việc hình thành một khuôn cát trong hộp cát, đổ kim loại chất lỏng vào khuôn, và chờ nó nguội và củng cố để tạo thành đúc. Quá trình này phù hợp để sản xuất các bộ phận đơn giản và lớn nhưng dẫn đến chất lượng bề mặt khó khăn hơn, đòi hỏi phải gia công thêm.

3.2 Đúc khuôn vỏ

Đúc khuôn Shell sử dụng vật liệu gốm để làm khuôn, phù hợp cho các hình dạng phức tạp và đúc có độ chính xác cao. Các khuôn gốm cung cấp một bề mặt mịn hơn, dẫn đến chất lượng bề mặt tốt hơn cho việc đúc. Phương pháp này được sử dụng để sản xuất các bộ phận động cơ, bánh răng và các thành phần khác đòi hỏi độ chính xác cao và hoàn thiện bề mặt.

3.3 Đúc áp suất thấp

Đúc áp suất thấp sử dụng khí áp suất thấp để bơm kim loại lỏng vào khuôn. Phương pháp này đảm bảo một quá trình làm đầy mượt mà hơn và giảm các khiếm khuyết như độ xốp trong các vật đúc, làm cho nó phù hợp cho sự chính xác và sản xuất quy mô lớn. Các bộ phận động cơ ô tô và các bộ phận truyền dẫn thường được sản xuất bằng cách sử dụng đúc áp suất thấp.

4. Làm mát và gỡ lỗi: Đảm bảo chất lượng đúc

Sau khi các bộ phận thép đúc được loại bỏ khỏi khuôn, chúng phải trải qua việc làm mát và gỡ lỗi. Các bước này là rất cần thiết để đảm bảo tính toàn vẹn của cấu trúc đúc và chất lượng bề mặt.

4.1 Quá trình làm mát

Quá trình làm mát của các bộ phận đúc thép có tác động đáng kể đến cấu trúc hạt của chúng. Nếu tốc độ làm mát quá nhanh, ứng suất bên trong có thể hình thành, gây ra vết nứt hoặc biến dạng. Mặt khác, nếu tốc độ làm mát quá chậm, các hạt có thể trở nên thô, sẽ làm giảm các tính chất cơ học của bộ phận. Do đó, tỷ lệ làm mát được kiểm soát thường được sử dụng để đảm bảo chất lượng đúc.

4.2 Deburring và mài

Sau khi các bộ phận bằng thép đúc được loại bỏ khỏi khuôn, chúng thường có các khối và bất thường. Quá trình gỡ lỗi nhằm mục đích loại bỏ các phần không mong muốn này, làm cho các vật đúc mượt mà hơn. Các quá trình cơ học như mài và cắt thường được sử dụng để loại bỏ các khối và cải thiện chất lượng bề mặt của đúc.

5. Điều trị nhiệt: Tăng cường hiệu suất bộ phận

Xử lý nhiệt là một quá trình quan trọng để cải thiện hiệu suất của các bộ phận bằng thép. Bằng cách kiểm soát việc sưởi ấm và làm mát các bộ phận, cấu trúc vi mô của thép có thể được thay đổi, tăng cường tính chất cơ học của nó.

5.1 ủ

Ủ là quá trình sưởi ấm và làm mát từ từ các bộ phận thép đúc để giảm độ cứng của chúng trong khi tăng độ dẻo và độ bền. Ủ cũng giúp giảm bớt căng thẳng nội bộ trong các vật đúc, làm cho chúng ổn định hơn để sử dụng thêm.

5.2 dập tắt

Việc dập tắt liên quan đến việc làm nóng các bộ phận thép đúc đến một nhiệt độ nhất định và sau đó nhanh chóng làm mát chúng, thường là trong nước hoặc dầu. Quá trình này làm tăng đáng kể độ cứng và điện trở hao mòn của thép, làm cho nó trở nên lý tưởng cho các bộ phận cần độ cứng cao và khả năng chịu hao mòn, chẳng hạn như bánh răng và trục.

5.3 ủ

Nhiệt độ được thực hiện sau khi dập tắt để loại bỏ các ứng suất bên trong được tạo ra trong quá trình làm nguội. Quá trình này làm tăng độ dẻo dai và ổn định của các bộ phận bằng thép. Nhiệt độ thường được thực hiện ở nhiệt độ thấp hơn để ngăn chặn độ cứng quá mức.

6. Gia công: đảm bảo độ chính xác và phù hợp

Sau khi xử lý nhiệt, các bộ phận bằng thép thường trải qua gia công để đảm bảo rằng chúng đáp ứng các thông số kỹ thuật thiết kế. Các quy trình gia công như quay, phay, mài và khoan được sử dụng để đạt được kích thước và dung sai chính xác. Các phương pháp điều trị bề mặt như bắn hoặc lớp phủ cũng có thể được áp dụng để cải thiện tính năng chống ăn mòn và tính chất hao mòn.

7. Kiểm soát và kiểm tra chất lượng: Đảm bảo độ tin cậy

Kiểm soát chất lượng là một phần quan trọng của quy trình sản xuất thép đúc. Phương pháp kiểm tra chung bao gồm:

- Phân tích kim loại : Quan sát cấu trúc hạt thép dưới kính hiển vi để đánh giá tính chất của nó.

- Kiểm tra siêu âm : Được sử dụng để phát hiện các khiếm khuyết nội bộ trong đúc.

- Kiểm tra độ cứng : Kiểm tra độ cứng của việc đúc để đảm bảo nó đáp ứng các thông số kỹ thuật.

- Kiểm tra tia X. : Sử dụng tia X để quét cấu trúc bên trong của đúc, kiểm tra các vết nứt hoặc độ xốp.

8. Kiểm tra và giao hàng cuối cùng: Đảm bảo Trình độ chuyên môn một phần

Sau khi tất cả các quy trình sản xuất được hoàn thành, các bộ phận bằng thép đúc trải qua kiểm tra và thử nghiệm cuối cùng để đảm bảo chúng đáp ứng các tiêu chuẩn chất lượng và yêu cầu của khách hàng. Những kiểm tra này thường bao gồm kiểm tra trực quan, đo kích thước và kiểm tra hiệu suất. Khi các bộ phận vượt qua các bài kiểm tra này, chúng được gửi để lắp ráp thêm hoặc giao cho khách hàng.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT