Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

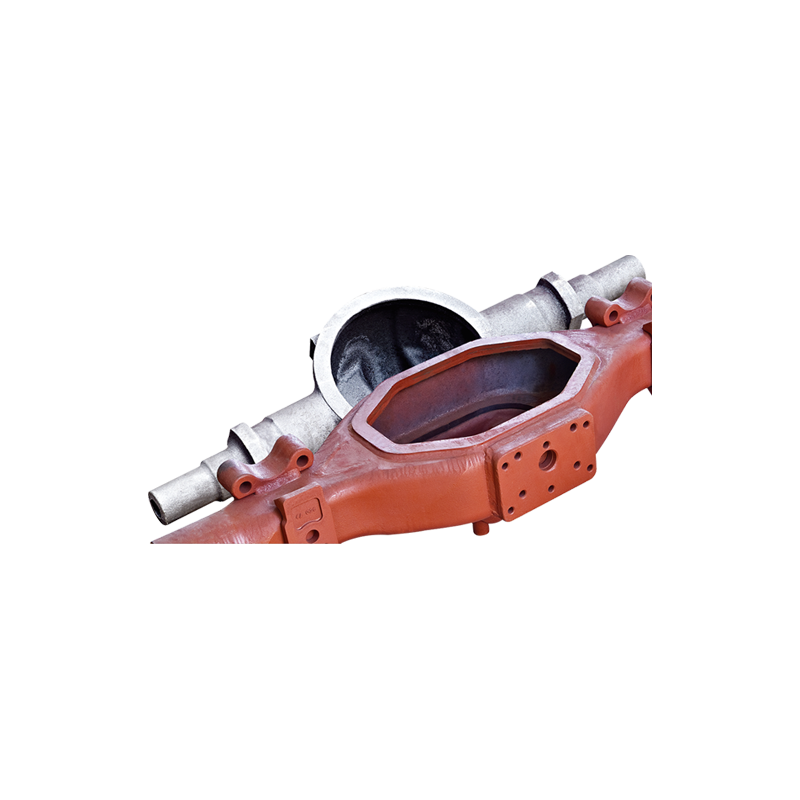

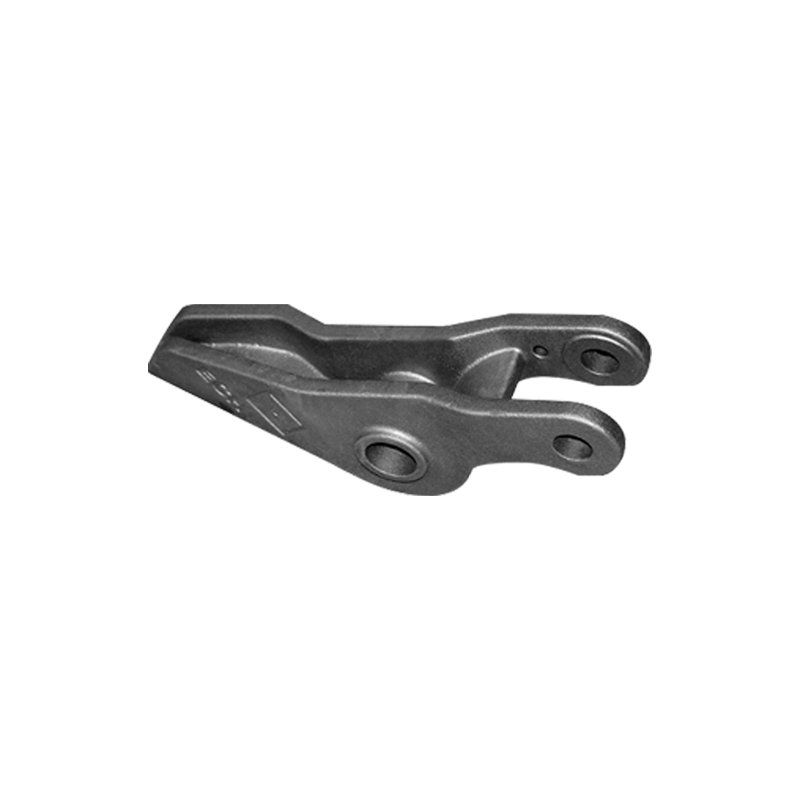

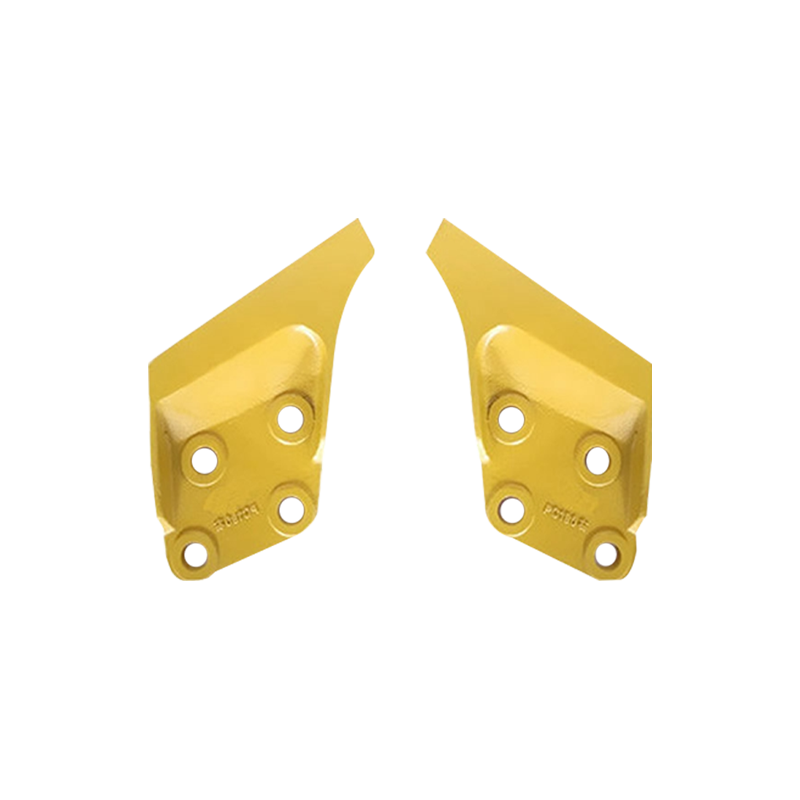

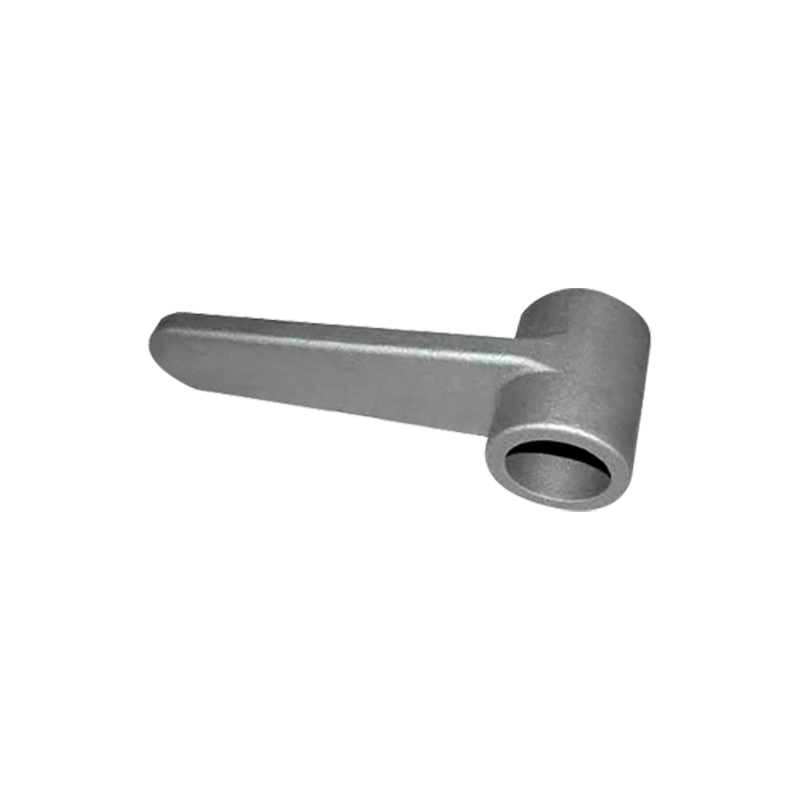

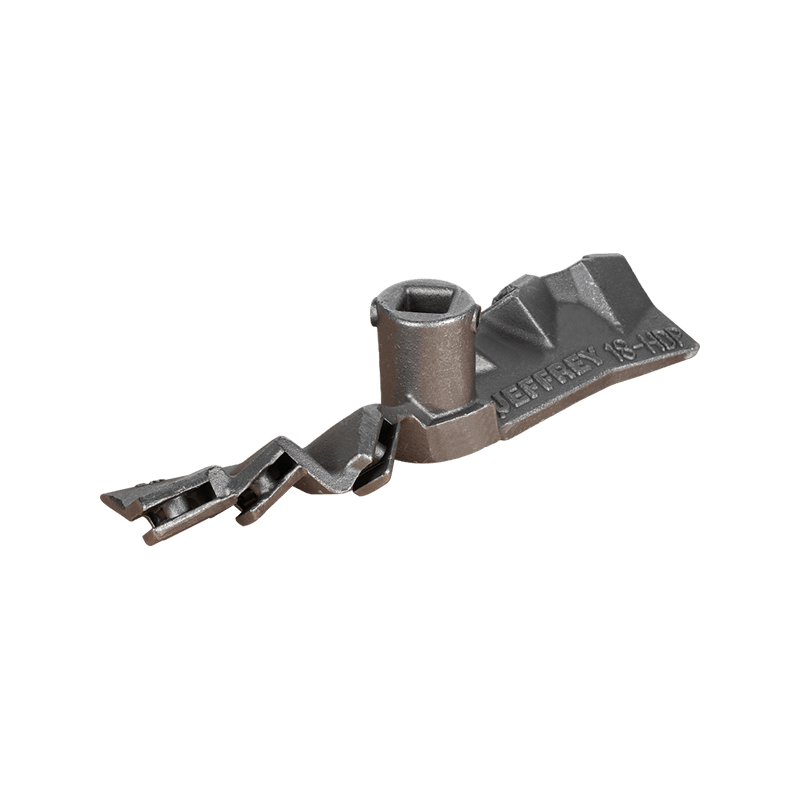

Sản xuất chất lượng cao bộ phận thép đúc bến tàu biển bao gồm một quy trình chi tiết, mỗi bước đảm bảo rằng sản phẩm cuối cùng đáp ứng độ bền và sức mạnh cần thiết cho mục đích sử dụng trong môi trường biển khắc nghiệt.

1. Lựa chọn vật liệu

Vật liệu được chọn cho các bộ phận của ụ tàu biển có tầm quan trọng đặc biệt để đảm bảo rằng sản phẩm cuối cùng có thể chịu được những áp lực mà nó sẽ phải đối mặt, chẳng hạn như thời tiết khắc nghiệt, tải trọng nặng và ăn mòn. Môi trường biển có yêu cầu cao và thép được chọn phải đáp ứng các thông số kỹ thuật cần thiết về độ bền, khả năng phục hồi và độ bền.

1.1 Thép Cao Cấp

Thép Cao Cấp là điểm khởi đầu cho việc sản xuất các bộ phận của bến tàu. Thép được sử dụng cho các bộ phận hàng hải phải có khả năng chống ăn mòn, một đặc tính đặc biệt quan trọng trong môi trường nước mặn. Các đặc tính cơ học của thép cũng phải đủ chắc chắn để chịu được tải trọng lớn mà không bị cong, nứt hoặc hư hỏng theo thời gian.

Các yếu tố hợp kim phổ biến : Thép được sử dụng trong các ứng dụng hàng hải thường chứa các thành phần như niken , crom và molypden . Những chất này cải thiện độ dẻo dai, khả năng chống ăn mòn và độ bền cơ học của thép. Đặc biệt, crom giúp hình thành lớp oxit thụ động trên bề mặt thép, bảo vệ thép khỏi tác động của nước mặn.

Tác động của mác thép : Sự lựa chọn lớp (ví dụ: AISI 316 , AISI 304 hoặc thép hàng hải ) phụ thuộc vào yêu cầu cụ thể của ứng dụng bến tàu biển. Một số loại phù hợp hơn với môi trường chịu áp lực cao, trong khi những loại khác có khả năng chống ăn mòn nâng cao.

1.2 Hợp kim

các hợp kim hóa Quá trình này liên quan đến việc thêm các yếu tố cụ thể vào thép để nâng cao đặc tính của nó. Những yếu tố này ảnh hưởng đáng kể đến hiệu suất của thép, bao gồm khả năng chống ăn mòn và tính chất cơ học.

Molypden : Molypden làm tăng khả năng chịu đựng các hóa chất khắc nghiệt và nhiệt độ cao của thép, đặc biệt phù hợp trong môi trường biển nơi nước mặn và nhiệt độ thay đổi tạo ra các điều kiện đầy thách thức.

Niken : Niken thường được thêm vào thép để tăng khả năng chống ăn mòn, đặc biệt là trong nước biển. Nó cũng cải thiện khả năng định hình và độ dẻo dai của thép, khiến nó trở thành sự lựa chọn tuyệt vời cho các bộ phận chịu tải trọng động.

2. Tan chảy và đổ

Sau khi vật liệu được chọn, bước quan trọng tiếp theo trong quá trình sản xuất các bộ phận thép đúc ụ tàu biển là tan chảy và đổ thép vào khuôn. Giai đoạn này đặt nền tảng cho các tính chất vật lý của bộ phận.

2.1 Lò hồ quang điện (EAF)

các steel is melted in an Lò hồ quang điện (EAF) , một quy trình hiệu quả cao trong đó hồ quang điện được sử dụng để nấu chảy kim loại phế liệu và vật liệu hợp kim. Ưu điểm của việc sử dụng EAF là nó cho phép kiểm soát chính xác thành phần hợp kim và nhiệt độ của thép nóng chảy.

Kiểm soát nhiệt độ : Nhiệt độ bên trong lò có thể được theo dõi cẩn thận để đảm bảo thép đạt đến nhiệt độ tối ưu để đổ. Điều này rất cần thiết vì việc kiểm soát nhiệt độ giúp ngăn ngừa sự hình thành các cấu trúc vi mô không mong muốn trong thép, có thể làm giảm độ bền của thép.

2.2 Sưởi ấm cảm ứng

Trong một số quy trình sản xuất, sưởi ấm cảm ứng được sử dụng để duy trì nhiệt độ của thép nóng chảy. Gia nhiệt cảm ứng cho phép gia nhiệt đồng đều và kiểm soát nhiệt độ chính xác, điều này rất quan trọng để duy trì tính nhất quán của thép và tránh các khuyết tật liên quan đến nhiệt độ.

2.3 Đổ vào khuôn

Khi thép nóng chảy đã đạt đến nhiệt độ thích hợp, nó sẽ được đổ vào các khuôn được thiết kế để định hình các bộ phận một cách chính xác. Sự lựa chọn của vật liệu khuôn —liệu cát , kim loại hoặc khuôn đúc đầu tư —phụ thuộc vào độ phức tạp của bộ phận và độ chính xác cần thiết.

Thiết kế khuôn mẫu : Thiết kế của khuôn đóng một vai trò quan trọng trong chất lượng của sản phẩm cuối cùng. Khuôn được thiết kế kém có thể gây ra các khuyết tật, chẳng hạn như túi khí hoặc khả năng làm mát không ổn định, có thể làm suy yếu cấu trúc của các bộ phận của đế.

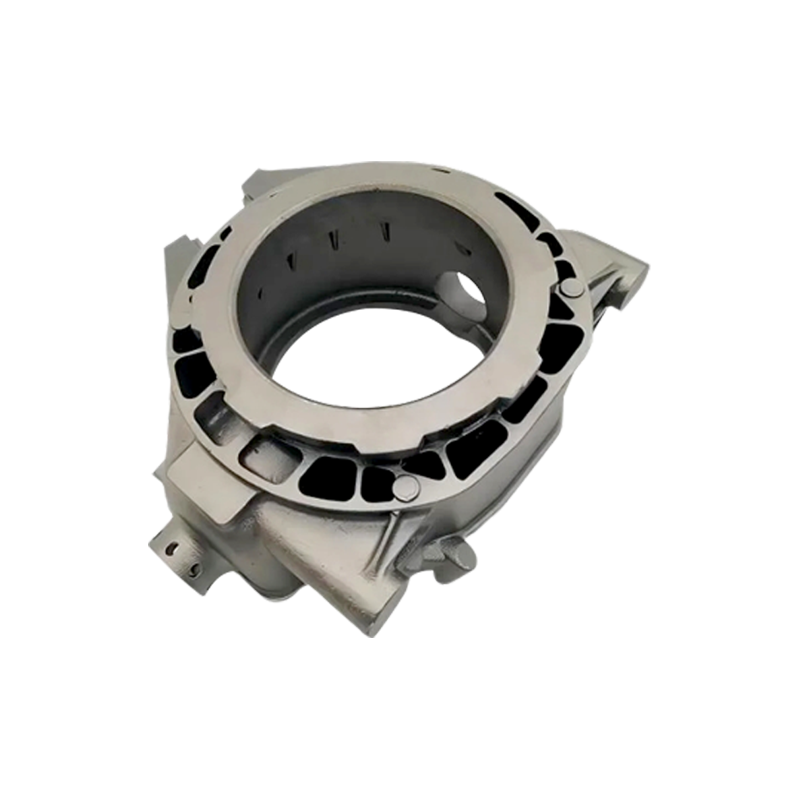

3. Đúc và kiên cố hóa

các process of vật đúc và sự hóa rắn là giai đoạn quan trọng tiếp theo trong quá trình sản xuất các bộ phận của bến tàu biển. Nó ảnh hưởng trực tiếp đến cấu trúc hạt của thép, từ đó ảnh hưởng đến các tính chất cơ học của nó, chẳng hạn như độ dẻo dai và độ bền.

3.1 Làm mát có kiểm soát

Sau khi thép được đổ vào khuôn, quá trình làm nguội bắt đầu. Tốc độ làm nguội của thép ảnh hưởng đến tính chất cơ học cuối cùng của nó. Làm mát chậm thường tạo ra cấu trúc vi mô hạt mịn, giúp cải thiện độ dẻo dai và giảm khả năng hình thành vết nứt khi bị căng thẳng.

Tốc độ làm mát : Việc làm mát phải được kiểm soát cẩn thận để tránh ứng suất và biến dạng trong thép. Quá trình làm nguội phải diễn ra từ từ vì tốc độ làm nguội nhanh có thể khiến vật liệu giòn và dễ bị nứt hơn.

3.2 Đúc cát so với đúc đầu tư

Đúc cát : Đây là phương pháp phổ biến nhất được sử dụng cho các chi tiết lớn, đơn giản. Trong quá trình này, khuôn được tạo ra bằng cách nén cát xung quanh mẫu. Nó lý tưởng cho các bộ phận ít phức tạp hơn nhưng có thể không mang lại độ chính xác cao cần thiết cho các bộ phận nhỏ hơn, phức tạp hơn.

Đúc đầu tư : Đối với những phần phức tạp hơn, đúc đầu tư được sử dụng. Điều này liên quan đến việc tạo ra một mẫu sáp, phủ nó bằng một lớp vỏ gốm, sau đó nấu chảy sáp để tạo ra một khuôn rỗng. Phương pháp này mang lại độ chính xác cao hơn và chi tiết tốt hơn nhưng có thể tốn kém và tốn thời gian hơn.

4. Xử lý nhiệt

Sau khi quá trình đúc hoàn tất, các bộ phận thép sẽ trải qua xử lý nhiệt để cải thiện các tính chất cơ học của chúng, chẳng hạn như sức mạnh và độ dẻo dai. Điều này đặc biệt quan trọng đối với các bộ phận của dock sẽ phải chịu tải nặng và môi trường ăn mòn.

4.1 Ủ

Ủ là một quá trình xử lý nhiệt trong đó thép được nung nóng đến nhiệt độ cụ thể và sau đó được làm nguội từ từ. Điều này giúp giảm bớt ứng suất bên trong và cải thiện độ dẻo và độ bền của thép, làm cho thép ít bị nứt hơn khi bị căng.

Lợi ích của việc ủ : Nó cải thiện tính nhất quán tổng thể của vật liệu, đảm bảo thép vẫn cứng và đàn hồi theo thời gian. Thép được ủ dẻo hơn và có khả năng chịu được các ứng suất động gặp phải trong môi trường biển tốt hơn.

4.2 Làm nguội và ủ

Đối với các bộ phận đòi hỏi độ bền cao, dập tắt và ủ đang được tuyển dụng.

Làm nguội liên quan đến việc làm nguội nhanh thép bằng cách ngâm nó trong nước hoặc dầu. Điều này làm tăng độ cứng của thép nhưng cũng có thể làm cho nó giòn hơn.

ủ được thực hiện sau khi dập tắt. Thép được nung lại ở nhiệt độ thấp hơn và sau đó được làm nguội từ từ. Quá trình này giúp giảm độ giòn do tôi gây ra trong khi vẫn giữ được độ bền cao của thép.

5. Gia công và hoàn thiện

Sau quá trình đúc và xử lý nhiệt, các bộ phận của ụ tàu biển trải qua gia công và hoàn thiện để tinh chỉnh hình dạng và chất lượng bề mặt của chúng.

5.1 Gia công chính xác

gia công CNC thường được sử dụng để định hình chính xác các bộ phận thép. Điều này đảm bảo rằng tất cả các bộ phận đều đáp ứng các thông số kỹ thuật và dung sai chính xác. Nó cũng loại bỏ bất kỳ khiếm khuyết bề mặt nào có thể xuất hiện trong quá trình đúc.

Hình học phức tạp : Đối với các bộ phận có hình dạng hoặc tính năng phức tạp khó đạt được chỉ bằng cách đúc, gia công chính xác được sử dụng để đảm bảo sản phẩm cuối cùng đáp ứng yêu cầu thiết kế.

5.2 Xử lý bề mặt

Sau khi gia công, các chi tiết thường trải qua xử lý bề mặt để tăng cường hơn nữa độ bền, vẻ ngoài và khả năng chống ăn mòn của chúng.

Bắn nổ : Các bộ phận bằng thép có thể được phun cát để loại bỏ cát hoặc vật liệu khuôn còn sót lại, tạo ra bề mặt mịn hơn. Điều này cũng giúp tăng cường độ bám dính của lớp phủ bảo vệ.

Lớp phủ và sơn : Sơn hàng hải và lớp phủ bảo vệ được áp dụng để chống ăn mòn. Những lớp phủ này được thiết kế để chịu được sự tiếp xúc với nước mặn, bức xạ tia cực tím và các điều kiện khắc nghiệt khác.

6. Kiểm tra và kiểm soát chất lượng

Để đảm bảo rằng mỗi bộ phận thép đúc của bến tàu đáp ứng các tiêu chuẩn cần thiết, kiểm soát chất lượng và kiểm tra được tiến hành trong suốt quá trình sản xuất.

6.1 Thử nghiệm không phá hủy (NDT)

Các phương pháp kiểm tra không phá hủy như kiểm tra siêu âm , kiểm tra chụp ảnh phóng xạ và kiểm tra hạt từ tính được sử dụng để phát hiện bất kỳ khuyết tật bên trong hoặc bề mặt nào trong các bộ phận thép.

Kiểm tra siêu âm : Kỹ thuật này sử dụng sóng âm để phát hiện các vết nứt hoặc lỗ rỗng bên trong thép.

Kiểm tra chụp ảnh phóng xạ : Tia X hoặc tia gamma được sử dụng để kiểm tra cấu trúc bên trong của các bộ phận thép.

Kiểm tra hạt từ tính : Phương pháp này được sử dụng để phát hiện các vết nứt bề mặt bằng cách tác dụng một từ trường và quan sát mô hình của từ thông.

6.2 Thử kéo và va đập

Các thử nghiệm cơ học được tiến hành để xác định độ bền kéo và chống va đập của thép.

Kiểm tra độ bền kéo : Cái này đo lực cần thiết để kéo thép cho đến khi nó gãy. Kết quả cho thấy sức mạnh của thép.

Kiểm tra tác động : Thử nghiệm tác động Charpy đo khả năng hấp thụ năng lượng của vật liệu khi chịu lực tác động cao.

6.3 Kiểm tra kích thước

Cuối cùng, mỗi phần đều phải tuân theo kiểm tra chiều để đảm bảo rằng nó đáp ứng các thông số kỹ thuật cần thiết. Các công cụ đo tiên tiến như máy đo tọa độ (CMM) được sử dụng để đo kích thước của các bộ phận thép với độ chính xác cực cao.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT