Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

1. Đặc tính vật liệu vượt trội

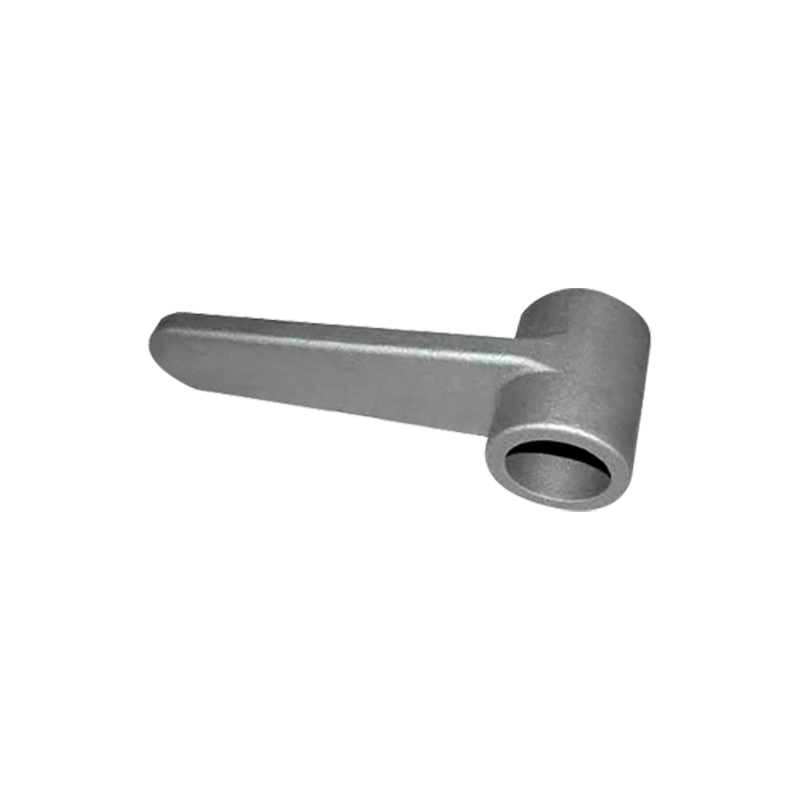

Đúc thép được ưa chuộng để sản xuất trục kết nối vì nó cho phép sử dụng vật liệu chất lượng cao, hiệu suất cao mang lại các đặc tính cơ học đặc biệt. Thông qua quá trình đúc, các nhà sản xuất có thể chọn từ nhiều loại thép hợp kim được thiết kế riêng để đáp ứng nhu cầu chính xác của ứng dụng. Các hợp kim này có thể bao gồm các nguyên tố như carbon, crom, molypden và vanadi, giúp tăng cường độ bền, độ cứng cũng như khả năng chịu nhiệt và mài mòn của vật liệu. Bằng cách sử dụng những vật liệu tiên tiến này, thép đúc cải thiện đáng kể độ bền kéo và độ bền của trục kết nối, điều này rất quan trọng để xử lý các ứng suất và lực mà chúng phải chịu trong quá trình vận hành.

Bản thân quá trình đúc cho phép kiểm soát chính xác thành phần và tốc độ làm nguội của thép, tác động trực tiếp đến cấu trúc vi mô của vật liệu. Điều này có nghĩa là các nhà sản xuất có thể tinh chỉnh các đặc tính như cấu trúc hạt và độ cứng để đảm bảo trục có thể chịu được tải trọng cao và ứng suất cơ học mà không bị hỏng. Ngoài ra, cấu trúc đồng nhất của thép đúc giúp giảm nguy cơ khuyết tật bên trong, chẳng hạn như lỗ rỗng hoặc điểm yếu, thường gặp trong các phương pháp sản xuất khác như rèn hoặc gia công. Kết quả là, thép đúc tạo ra các trục kết nối có đặc tính vật liệu vượt trội, đảm bảo chúng có độ bền và độ bền để tồn tại trong các ứng dụng hiệu suất cao.

2. Cải thiện tính toàn vẹn của cấu trúc

Một trong những lợi ích nổi bật của Trục kết nối đúc thép là khả năng tạo ra các bộ phận có tính toàn vẹn về cấu trúc được nâng cao. Không giống như các phương pháp sản xuất khác, chẳng hạn như rèn hoặc gia công, đúc thép cho phép tạo ra các hình dạng và hình học phức tạp mà không cần thêm mối hàn hoặc đường nối. Điều này có nghĩa là cấu trúc của trục liên tục và đồng nhất, không có điểm yếu nào có thể dễ bị hỏng khi bị căng thẳng. Trong các thiết kế hàn hoặc bắt vít, các mối nối và mối hàn là những điểm hư hỏng tiềm ẩn, nơi ứng suất có thể tập trung, dẫn đến các vết nứt hoặc gãy theo thời gian. Tuy nhiên, trong trục đúc bằng thép, vật liệu rắn trong toàn bộ bộ phận được tích hợp tốt, giúp giảm đáng kể khả năng xảy ra sai sót về cấu trúc.

Bản thân quá trình đúc có thể được tối ưu hóa để đảm bảo độ xốp tối thiểu hoặc loại bỏ tạp chất trong vật liệu. Những khiếm khuyết này có thể đóng vai trò là điểm khởi đầu cho các vết nứt hoặc điểm yếu, đặc biệt là trong môi trường chịu áp lực cao. Đúc thép giảm thiểu những rủi ro này bằng cách cho phép quá trình làm mát được kiểm soát chặt chẽ hơn giúp loại bỏ những khiếm khuyết đó. Ngoài ra, khuôn đúc có thể được thiết kế chính xác để đáp ứng nhu cầu hình học và hiệu suất cụ thể của trục, đảm bảo rằng nó được sản xuất theo tiêu chuẩn cao nhất có thể. Điều này dẫn đến trục kết nối mạnh hơn, đáng tin cậy hơn và phù hợp hơn để hoạt động trong các điều kiện vận hành khó khăn.

3. Chống mỏi

Trong nhiều ứng dụng công nghiệp, các trục kết nối phải chịu tải theo chu kỳ, trong đó chúng liên tục phải chịu các mức độ căng thẳng và biến dạng khác nhau. Theo thời gian, việc tải lặp đi lặp lại này có thể khiến vật liệu bị nứt hoặc hỏng do mỏi. Đúc thép đặc biệt có lợi trong bối cảnh này vì nó tạo ra các trục kết nối có khả năng chống mỏi vượt trội. Quá trình đúc cho phép phân bố vật liệu đồng đều, giúp ngăn ngừa các điểm yếu có thể dẫn đến hư hỏng sớm dưới áp lực lặp đi lặp lại.

Cấu trúc vi mô của thép đúc có thể được thiết kế để nâng cao khả năng chống lại sự lan truyền vết nứt, một yếu tố chính gây ra hiện tượng mỏi. Bằng cách kết hợp các nguyên tố hợp kim như niken hoặc molypden, các nhà sản xuất có thể cải thiện độ dẻo dai của vật liệu và khả năng chịu được ứng suất động. Tính chất liên tục của thép đúc đảm bảo trục vẫn chắc chắn ngay cả sau hàng triệu chu kỳ tải. Trong các ứng dụng như hệ thống truyền động ô tô, động cơ tua-bin hoặc máy móc công nghiệp, nơi các trục kết nối thường chịu mô-men xoắn và lực quay không đổi, khả năng chống mỏi do thép đúc mang lại là rất cần thiết. Nó đảm bảo rằng trục sẽ duy trì hiệu suất và độ tin cậy trong thời gian dài, giảm nhu cầu thay thế hoặc bảo trì thường xuyên.

4. Tăng cường khả năng chống mài mòn

Trục kết nối thường phải chịu lực mài mòn, đặc biệt trong các ứng dụng mà chúng tiếp xúc thường xuyên với các bộ phận cơ khí khác như vòng bi, bánh răng hoặc ống lót. Việc đúc thép giúp tăng cường đáng kể khả năng chống mài mòn của các trục này, giúp chúng được trang bị tốt hơn để xử lý các lực ma sát mà chúng gặp phải trong quá trình vận hành. Không giống như các vật liệu có thể bị mòn hoặc mất độ bền theo thời gian, vật đúc bằng thép có thể được làm từ hợp kim có hàm lượng carbon cao vốn đã cứng hơn và có khả năng chống mài mòn cao hơn.

Ngoài việc lựa chọn hợp kim thích hợp, nhà sản xuất có thể áp dụng các phương pháp xử lý bề mặt như cacbon hóa hoặc làm cứng cảm ứng để cải thiện hơn nữa khả năng chống mài mòn. Quá trình cacbon hóa liên quan đến việc đưa carbon lên bề mặt thép, tạo thành lớp ngoài cứng, chống mài mòn trong khi vẫn duy trì lõi cứng hơn, dẻo hơn. Mặt khác, quá trình làm cứng cảm ứng sử dụng dòng điện tần số cao để làm nóng nhanh và sau đó làm mát các phần cụ thể của trục, tạo ra bề mặt cứng, chống mài mòn. Những phương pháp xử lý này giúp tăng tuổi thọ của trục kết nối bằng cách giảm tốc độ xuống cấp bề mặt, điều này đặc biệt quan trọng trong máy móc hạng nặng, thiết bị khai thác mỏ và hệ thống sản xuất, nơi mài mòn quá mức có thể dẫn đến hỏng hóc và thời gian ngừng hoạt động tốn kém.

5. Chống ăn mòn và hủy hoại môi trường

Ngoài các ứng suất cơ học mà chúng phải đối mặt, các trục kết nối thường phải chịu các điều kiện môi trường khắc nghiệt, chẳng hạn như độ ẩm, hóa chất hoặc nhiệt độ khắc nghiệt. Theo thời gian, các yếu tố môi trường này có thể dẫn đến ăn mòn, làm suy yếu trục và ảnh hưởng đến tính toàn vẹn cấu trúc của nó. Đúc thép mang lại lợi thế đáng kể trong lĩnh vực này bằng cách cho phép các nhà sản xuất lựa chọn hợp kim có khả năng chống ăn mòn tuyệt vời. Ví dụ, thép không gỉ là lựa chọn vật liệu phổ biến cho các trục kết nối bằng thép đúc, vì nó tạo thành một lớp oxit bảo vệ trên bề mặt chống ăn mòn do độ ẩm, hóa chất và nước mặn.

Quá trình đúc cho phép bao gồm các nguyên tố chống ăn mòn như crom hoặc niken, giúp nâng cao khả năng chịu đựng môi trường khắc nghiệt của vật liệu. Đối với các ứng dụng trong môi trường biển, nhà máy hóa chất hoặc các ngành công nghiệp khác mà sự ăn mòn là mối lo ngại đáng kể thì khả năng tạo ra các trục kết nối có khả năng chống gỉ và xuống cấp là rất quan trọng. Đúc thép đảm bảo rằng các trục có thể duy trì độ bền và chức năng ngay cả khi tiếp xúc với các yếu tố ăn mòn, giảm nhu cầu thay thế thường xuyên và giảm thiểu nguy cơ hỏng hóc do tác hại của môi trường.

6. Tính linh hoạt trong thiết kế

Đúc thép mang lại tính linh hoạt tuyệt vời khi thiết kế các trục kết nối có hình dạng phức tạp hoặc các đặc tính hiệu suất cụ thể. Không giống như các trục được rèn hoặc gia công, có thể yêu cầu nhiều bước hoặc bổ sung các bộ phận để đạt được hình dạng mong muốn, việc đúc thép cho phép tạo ra các trục kết nối với các đoạn, rãnh bên trong phức tạp hoặc các tính năng khác trực tiếp trong quá trình đúc. Khả năng này làm giảm nhu cầu gia công hoặc lắp ráp bổ sung, tiết kiệm cả thời gian và chi phí.

Ví dụ: trục kết nối được sử dụng trong động cơ hoặc tua-bin hiệu suất cao có thể cần kết hợp các tính năng độc đáo như rãnh then, trục hoặc kênh chất lỏng. Đúc thép cho phép các nhà sản xuất tích hợp các tính năng này vào trục, đảm bảo thiết kế liền mạch và hiệu quả hơn. Ngoài ra, khả năng kiểm soát quá trình làm mát trong quá trình đúc cho phép tạo ra các cấu trúc vi mô cụ thể ở các phần khác nhau của trục, tối ưu hóa độ bền, độ dẻo hoặc độ cứng của vật liệu ở những nơi cần thiết nhất. Tính linh hoạt trong thiết kế này làm cho thép đúc trở nên lý tưởng cho các ứng dụng yêu cầu trục được thiết kế tùy chỉnh để đáp ứng các hạn chế về hiệu suất hoặc không gian cụ thể, mang lại giải pháp hiệu quả cho các ngành công nghiệp từ ô tô và hàng không vũ trụ đến máy móc hạng nặng và sản xuất điện.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT