Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

Giới thiệu

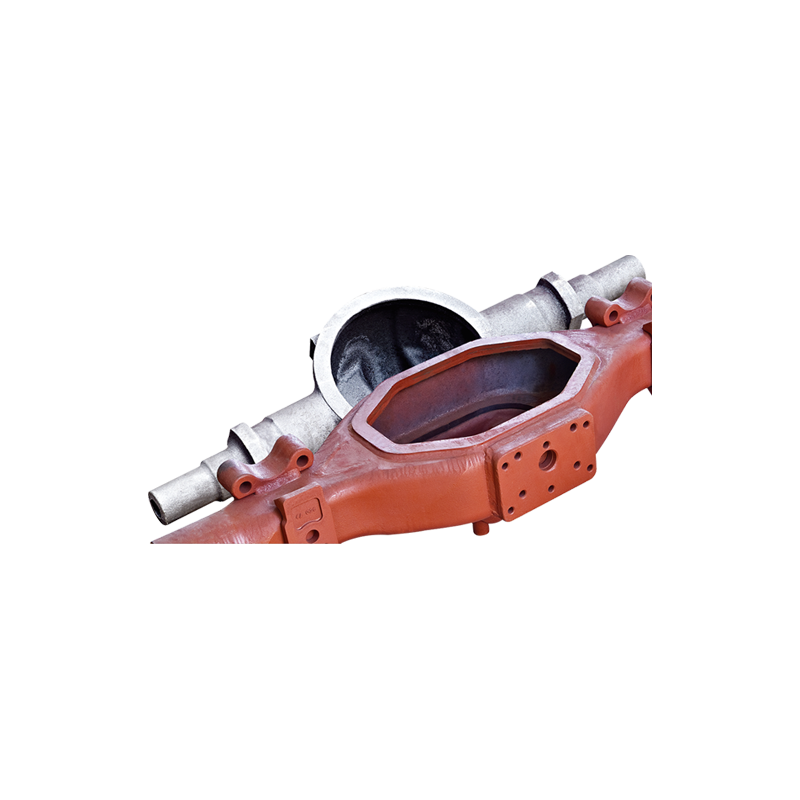

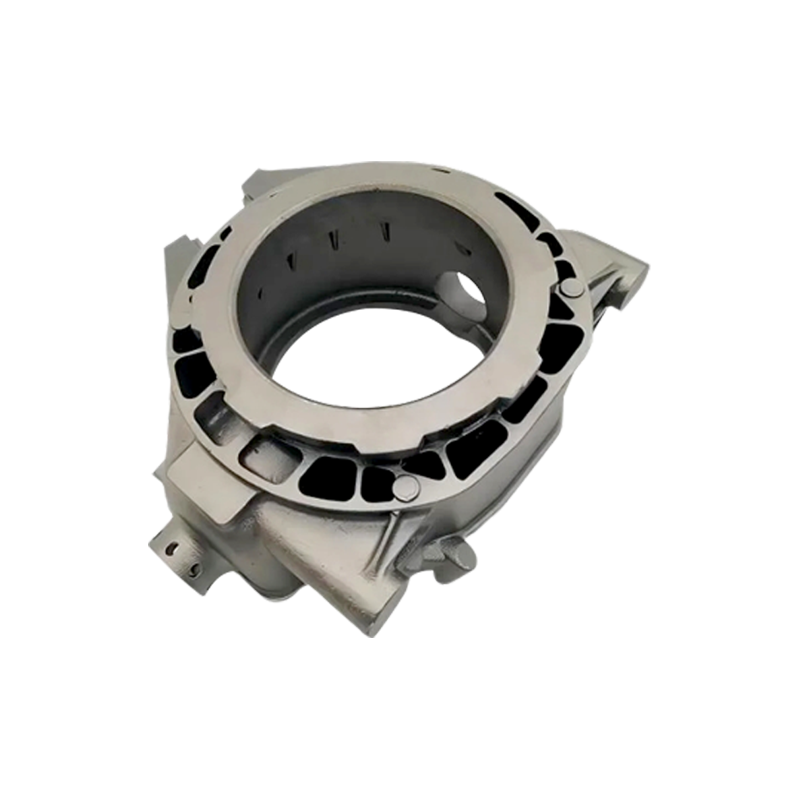

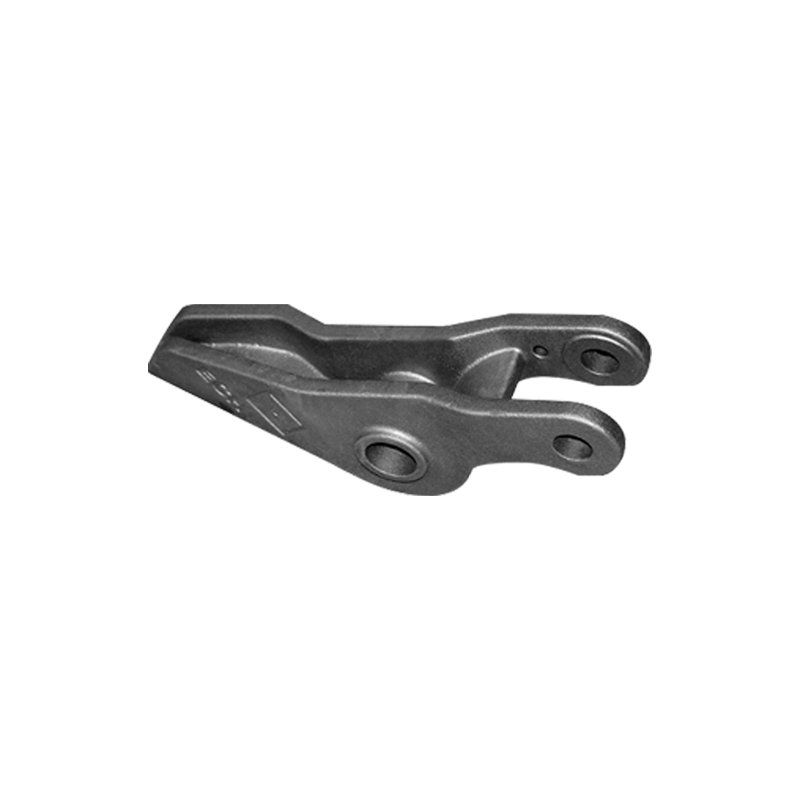

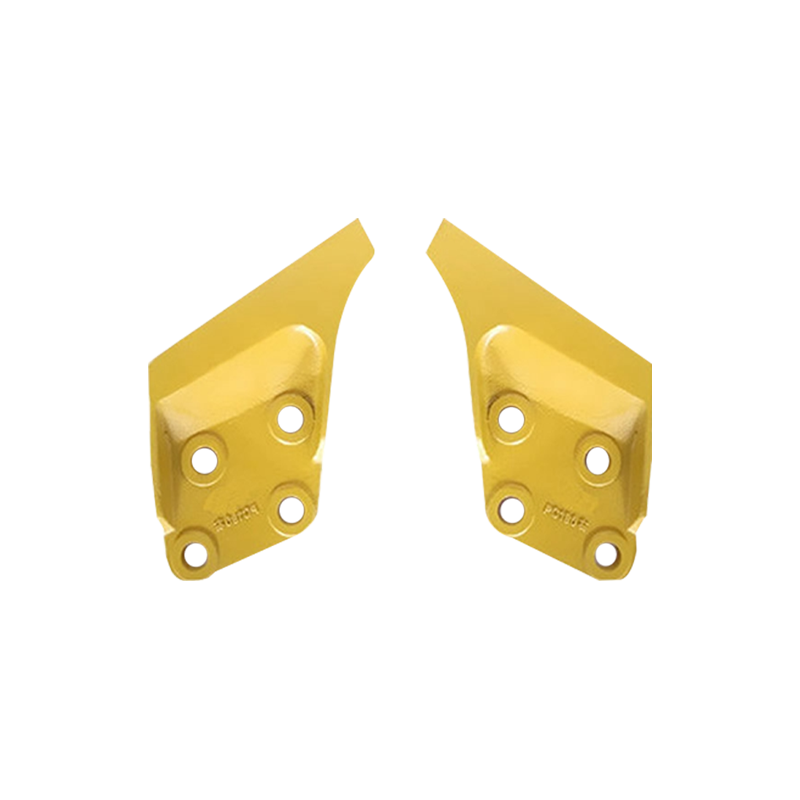

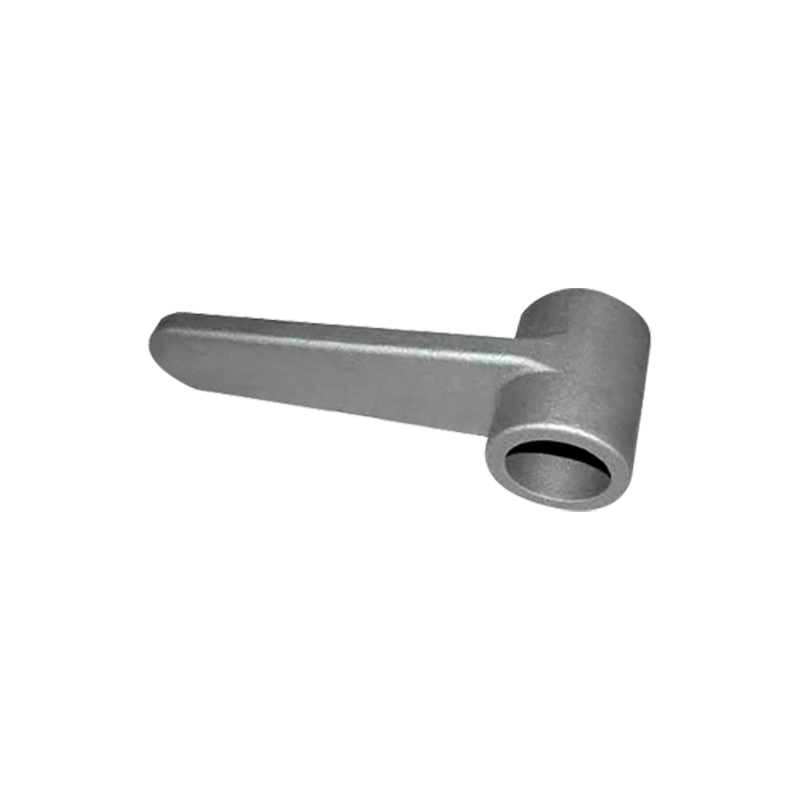

Các giàn khoan là rất cần thiết để chiết xuất dầu và khí từ các hồ chứa dưới lòng đất. Độ tin cậy và hiệu suất của các giàn này phụ thuộc rất nhiều vào chất lượng của các bộ phận đúc thép của chúng, điều này phải chịu được các ứng suất cơ học cực độ, môi trường ăn mòn và nhiệt độ cao. Với nhu cầu ngày càng tăng về hiệu quả, an toàn và tính bền vững trong lĩnh vực năng lượng, việc sản xuất Khoan Rig Casting các bộ phận thép đang phát triển nhanh chóng.

1. Vật liệu nâng cao và phát triển hợp kim

Để đáp ứng nhu cầu khắc nghiệt của các hoạt động khoan, các hợp kim thép được sử dụng trong các bộ phận đúc đang được cải thiện liên tục. Xu hướng trong tương lai bao gồm sự phát triển của các hợp kim có độ bền cao, chống mài mòn và chống ăn mòn.

Hợp nhất nano: Kết hợp các hạt nano vào ma trận thép có thể cải thiện đáng kể các tính chất cơ học như độ dẻo dai và kháng mỏi.

Vật liệu tổng hợp: Thép kết hợp với các kim loại hoặc gốm sứ khác giúp tăng cường hiệu suất mà không cần thêm trọng lượng quá mức.

Hợp kim tùy chỉnh: Thiết kế các chế phẩm hóa học cho môi trường khoan cụ thể đảm bảo hiệu suất tối ưu, chẳng hạn như khả năng chống ăn mòn khí chua hoặc trầm tích mài mòn.

Những đổi mới này không chỉ mở rộng tuổi thọ của các bộ phận mà còn làm giảm chi phí bảo trì và thời gian chết.

2. Công nghệ đúc cải tiến

Phương pháp đúc truyền thống, trong khi hiệu quả, có những hạn chế trong chính xác và kiểm soát khiếm khuyết. Tương lai chỉ ra các công nghệ đúc nâng cao hơn:

Đúc đầu tư: Cho phép sản xuất hình học phức tạp với độ hoàn thiện bề mặt mịn và độ chính xác kích thước, giảm các yêu cầu gia công.

Mất bọt đúc: Cung cấp kiểm soát tốt hơn dòng kim loại và làm mát, giảm thiểu độ xốp và khiếm khuyết co ngót.

Các hệ thống rót tự động: robot và rót kiểm soát máy tính đảm bảo tốc độ dòng kim loại phù hợp và kiểm soát nhiệt độ, cải thiện năng suất và độ lặp lại.

Sự hóa rắn định hướng và làm mát có kiểm soát: Các kỹ thuật ảnh hưởng đến sự hình thành cấu trúc vi mô, tăng cường tính chất cơ học bằng cách kiểm soát kích thước hạt và phân phối.

Những cải tiến công nghệ này làm giảm tỷ lệ phế liệu, tăng chất lượng sản phẩm và cải thiện hiệu quả sản xuất.

3. Phương pháp sản xuất phụ gia và phương pháp lai

Sản xuất phụ gia (AM), hoặc in 3D, đang cách mạng hóa sản xuất một phần kim loại, bao gồm các khuôn đúc và thậm chí các bộ phận kim loại trực tiếp.

Các khuôn và lõi in 3D: nhanh chóng tạo ra các hình dạng phức tạp, khó khăn hoặc tốn kém để thực hiện với dụng cụ truyền thống, cho phép tự do thiết kế nhiều hơn và tạo mẫu nhanh hơn.

In kim loại trực tiếp: Mặc dù vẫn còn giới hạn cho các bộ phận lớn, AM kim loại cho phép sản xuất các thành phần rất phức tạp với các kênh bên trong hoặc các cấu trúc được tối ưu hóa để giảm cân.

Sản xuất lai: Kết hợp đúc với các thành phần do AM sản xuất hoặc dụng cụ để tận dụng các điểm mạnh của cả hai. Ví dụ, một đúc có thể được củng cố bằng các phần chèn in 3D hoặc có các phần được sản xuất phụ gia cho các khu vực mặc cao.

Các phương pháp này rút ngắn thời gian dẫn, giảm chất thải vật liệu và cho phép các phần hiệu suất cao được tùy chỉnh hơn.

4. Số hóa và công nghiệp

Việc tích hợp các công nghệ kỹ thuật số đang biến việc sản xuất thành một quy trình thông minh và thích ứng hơn:

IoT và cảm biến: Các cảm biến nhúng trong thiết bị đúc thu thập dữ liệu thời gian thực về nhiệt độ, dòng chảy, áp suất và thành phần hóa học, cho phép điều khiển quá trình chính xác.

AI và học máy: Phân tích các bộ dữ liệu lớn để dự đoán các khiếm khuyết đúc như vết nứt hoặc độ xốp trước khi chúng xảy ra, tối ưu hóa các tham số quy trình và bảo trì lịch trình.

Cặp song sinh kỹ thuật số: Bản sao ảo của quy trình đúc và thiết bị mô phỏng các kịch bản để tối ưu hóa thiết kế và dự đoán hiệu suất mà không cần thử nghiệm vật lý.

Điện toán đám mây: Tạo điều kiện cho sự hợp tác và chia sẻ dữ liệu trên các trang web sản xuất và chuỗi cung ứng, cải thiện khả năng đáp ứng và tính nhất quán chất lượng.

Số hóa dẫn đến giảm thời gian chết, chi phí thấp hơn và các sản phẩm chất lượng cao hơn với ít khuyết điểm hơn.

5. Các sáng kiến về môi trường và bền vững

Ngành công nghiệp casting ngày càng tập trung vào việc giảm dấu chân môi trường:

Lò nung tiết kiệm năng lượng: Việc áp dụng các lò nung cảm ứng và điện với hệ thống thu hồi năng lượng tốt hơn làm giảm khí thải nhà kính.

Các chất kết dính thân thiện với môi trường và cải tạo cát: sử dụng các chất kết dính phân hủy sinh học và tái chế đúc cát làm giảm chất thải và ô nhiễm.

Tái chế thép: Sự kết hợp cao hơn của thép phế liệu tái chế trong việc đúc làm giảm nhu cầu về nguyên liệu thô nguyên chất và tiêu thụ năng lượng.

Phục hồi nhiệt chất thải: Sử dụng nhiệt từ các hoạt động đúc cho các quy trình thực vật khác làm tăng hiệu quả năng lượng tổng thể.

Những nỗ lực bền vững phù hợp với các mục tiêu môi trường toàn cầu và cải thiện giấy phép xã hội để vận hành cho các nhà sản xuất.

6. Kiểm soát chất lượng và cải tiến thử nghiệm

Đảm bảo độ tin cậy của các bộ phận thép giàn khoan là rất quan trọng đối với an toàn và hiệu suất:

Thử nghiệm không phá hủy tiên tiến (NDT): Các kỹ thuật như mảng pha siêu âm, chụp cắt lớp tia X và kiểm tra dòng điện xoáy phát hiện các khuyết tật bên trong và bề mặt với độ phân giải và tốc độ cao hơn.

Giám sát trong quá trình: Các cảm biến được nhúng trong khuôn hoặc thiết bị đúc có thể phát hiện sự bất thường trong thời gian thực, cho phép hành động khắc phục ngay lập tức.

Kiểm tra kỹ thuật số và phân tích dữ liệu: Kiểm tra trực quan tự động kết hợp với các thuật toán AI giúp xác định các khuyết tật bề mặt tinh tế và độ lệch chiều.

Bảo trì dự đoán: Sử dụng dữ liệu lịch sử và thời gian thực để dự đoán các lỗi thiết bị, giảm thời gian ngừng hoạt động không có kế hoạch.

Các biện pháp này tăng cường độ tin cậy của sản phẩm, giảm thu hồi hoặc thất bại tốn kém và đảm bảo tuân thủ các tiêu chuẩn của ngành.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT