Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

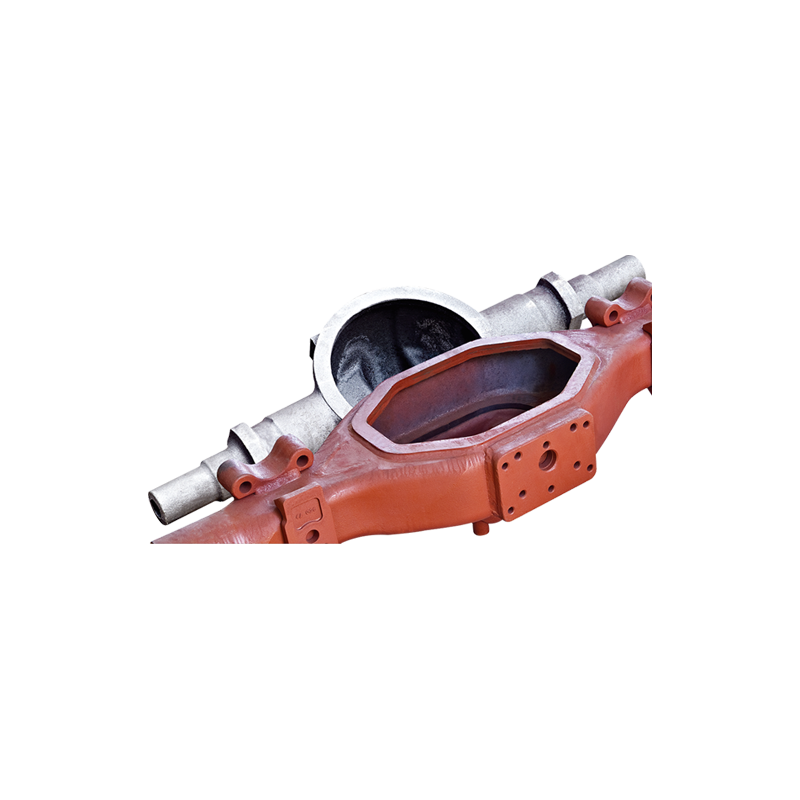

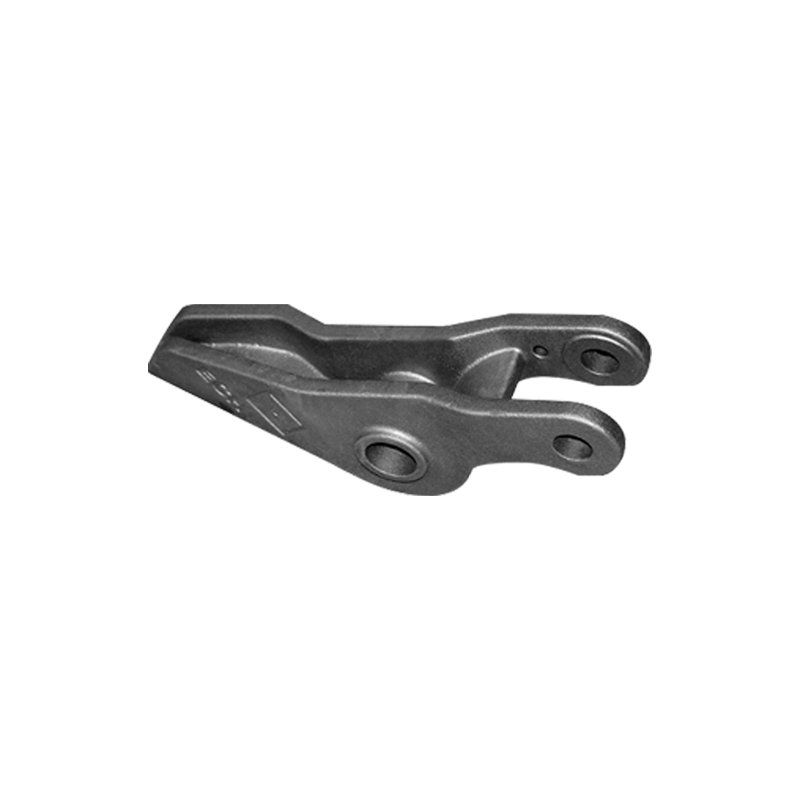

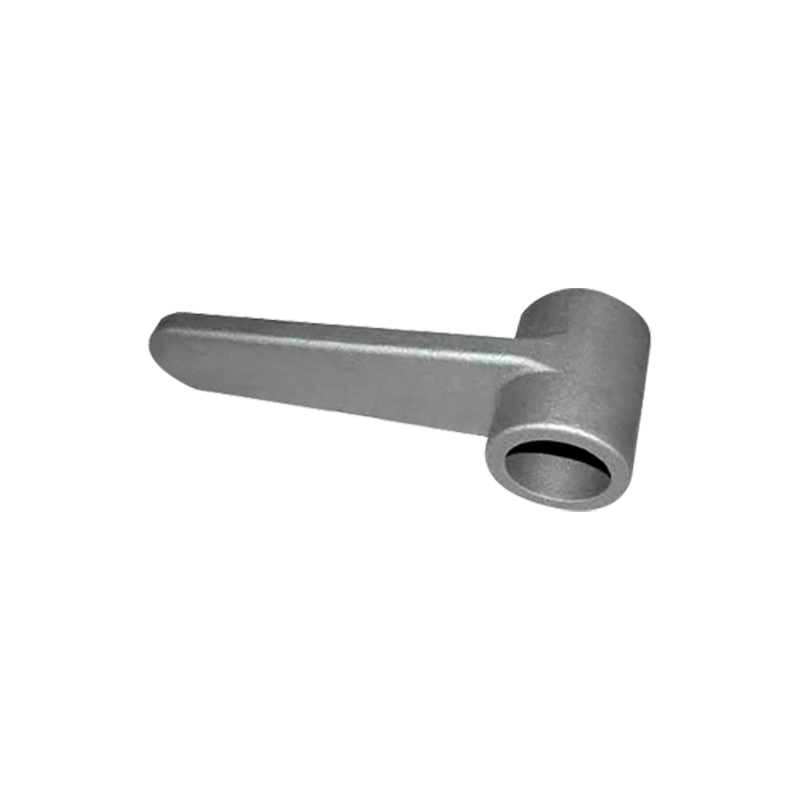

Ngành công nghiệp đường sắt luôn dựa nhiều vào các bộ phận thép chất lượng cao để đảm bảo sự an toàn, độ tin cậy và hiệu quả của tàu hỏa. Trong số những phần này, Tàu đúc các bộ phận thép , Là một phần quan trọng của cấu trúc tàu, chịu trách nhiệm chính của việc mang và truyền sức mạnh. Với sự tiến bộ liên tục của công nghệ đúc và khoa học vật liệu, độ bền và hiệu suất của các bộ phận thép đúc đã được cải thiện đáng kể.

1. Những tiến bộ trong công nghệ đúc hiện đại

Các phương pháp đúc truyền thống, chẳng hạn như đúc cát, mặc dù chi phí thấp và trưởng thành, có các khiếm khuyết như lỗ chân lông, khoang co ngót và vùi, ảnh hưởng đến chất lượng đúc. Để cải thiện hiệu suất của các vật đúc, công nghệ đúc hiện đại không ngừng đổi mới:

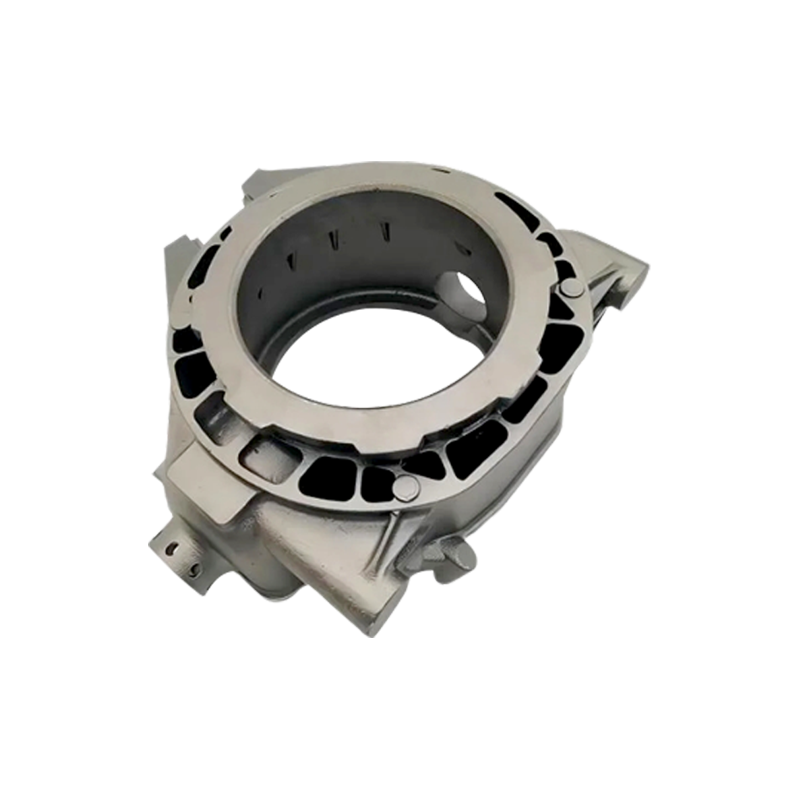

Đúc đầu tư: Bằng cách sản xuất khuôn sáp có độ chính xác cao, các bộ phận bằng thép với các cấu trúc phức tạp và độ chính xác có chiều cao có thể đạt được, làm giảm lượng xử lý hậu kỳ.

Cải thiện đúc cát: Khuôn cát làm bằng vật liệu chịu lửa có độ bền cao mới được sử dụng để cải thiện bề mặt hoàn thiện của khoang và giảm các khuyết tật đúc.

Đúc chân không: Đổ thép nóng chảy trong môi trường chân không làm giảm hiệu quả các vùi khí và quá trình oxy hóa, và cải thiện mật độ và tính chất cơ học của vật đúc.

Các quy trình nâng cao này làm giảm các khiếm khuyết bên trong và tối ưu hóa cấu trúc vi mô của các vật đúc, do đó cải thiện đáng kể các tính chất cơ học và tuổi thọ dịch vụ của các bộ phận bằng thép đúc.

2. Tối ưu hóa thành phần hợp kim thép

Mặc dù thép carbon truyền thống có cường độ vừa phải, nhưng nó thiếu khả năng chống ăn mòn và khả năng chống mài mòn, và rất khó để đáp ứng các yêu cầu của tàu trong điều kiện làm việc phức tạp. Các nhà nghiên cứu đã thiết kế một loạt các công thức thép hợp kim dựa trên các yêu cầu chức năng của các bộ phận thép đúc:

Chromium (CR): Cải thiện độ cứng và khả năng chống ăn mòn của thép, đặc biệt là để bảo vệ trong môi trường oxy hóa và điều kiện độ ẩm cao.

Niken (NI): Tăng cường độ dẻo dai và điện trở nhiệt độ thấp của thép, làm cho việc đúc ít dễ bị nứt giòn trong môi trường lạnh.

Molybdenum (MO): Cải thiện cường độ nhiệt độ cao và điện trở creep của thép, phù hợp cho các bộ phận chịu tải trọng liên tục và ma sát nhiệt độ cao.

Vanadi (V): Tinh chỉnh các loại ngũ cốc, cải thiện sức mạnh tổng thể và cuộc sống mệt mỏi.

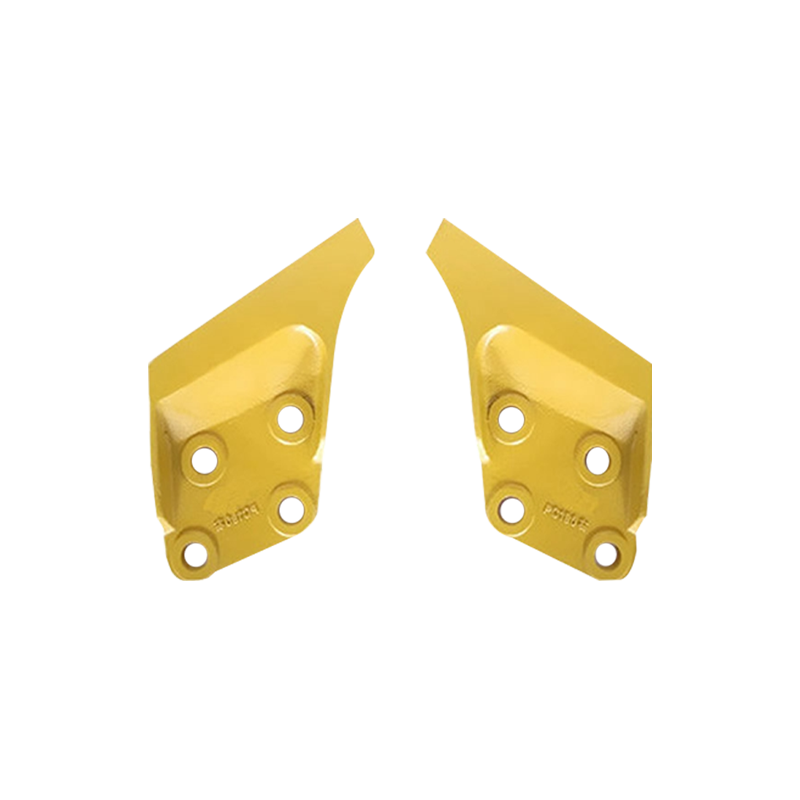

Bằng cách phân bổ hợp lý các yếu tố hợp kim này, các bộ phận thép đúc đạt được sự cân bằng tốt giữa độ cứng, sức mạnh, độ bền và khả năng chống ăn mòn, tăng cường đáng kể hiệu suất toàn diện của các bộ phận tàu.

3. Áp dụng sáng tạo của quá trình xử lý nhiệt

Sau khi đúc, cấu trúc bên trong của các bộ phận thép đúc thường cần được điều chỉnh thông qua xử lý nhiệt để đáp ứng các yêu cầu của cả sức mạnh và độ bền. Trong những năm gần đây, việc áp dụng các công nghệ xử lý nhiệt mới đã tối ưu hóa hơn nữa hiệu suất của các bộ phận:

Austenitization và dập tắt và ủ: Các phương pháp điều trị ủ và ủ truyền thống, bằng cách sưởi ấm đến vùng Austenite và sau đó làm mát nhanh chóng, có được cấu trúc martensitic với độ cứng cao, sau đó loại bỏ căng thẳng và chống căng thẳng trong thông qua việc ủ để có được các tính chất cơ học cân bằng.

Austenitization đẳng nhiệt (austempering): Kiểm soát tốc độ làm mát để làm cho các bộ phận thép có được cấu trúc bainite, cải thiện độ bền va chạm và chống mài mòn, phù hợp cho các bộ phận chống mài mòn cao.

Điều trị bằng cơ nhiệt (xử lý cơ khí): Kết hợp quá trình biến dạng với xử lý nhiệt, tinh chế các hạt trong quá trình làm việc nóng và cải thiện đáng kể sức mạnh và tuổi thọ mỏi của các bộ phận thép.

Các công nghệ xử lý nhiệt này tối ưu hóa cấu trúc vi mô của đúc, cải thiện khả năng chống mỏi, chống mài mòn và kháng va chạm và làm cho các bộ phận phù hợp hơn với điều kiện làm việc phức tạp lâu dài của đường sắt.

4. Những tiến bộ trong công nghệ kiểm soát và kiểm tra chất lượng

Hiệu suất của các bộ phận thép đúc không chỉ phụ thuộc vào vật liệu và quy trình, mà kiểm soát chất lượng nghiêm ngặt là một phần quan trọng để đảm bảo an toàn. Việc áp dụng công nghệ phát hiện hiện đại đã cải thiện đáng kể độ chính xác của việc phát hiện khiếm khuyết và đánh giá hiệu suất:

Kiểm tra siêu âm: Sử dụng sóng âm thanh tần số cao để phát hiện các vết nứt bên trong, lỗ chân lông và các khuyết tật khác, có thể được phát hiện trực tuyến trong thời gian thực, cải thiện đáng kể hiệu quả phát hiện.

X quang tia X: Nó có thể hiển thị trực quan cấu trúc bên trong, tìm các vùi nhỏ và các khuyết tật không được xác định và đảm bảo rằng các vật đúc dày đặc và vô hại.

Kiểm tra hạt từ tính: Nó có độ nhạy cao đối với các vết nứt bề mặt và gần bề mặt và phù hợp để phát hiện các khiếm khuyết bề mặt của các bộ phận thép.

Mô phỏng và mô phỏng máy tính: Thông qua mô phỏng số, trường nhiệt độ, quá trình hóa rắn và phân phối ứng suất trong quá trình đúc được dự đoán, và các thông số thiết kế và xử lý được tối ưu hóa trước để giảm xác suất của các khuyết tật.

Kết hợp với một loạt các công nghệ phát hiện, các nhà sản xuất có thể phát hiện và giải quyết kịp thời các vấn đề chất lượng trong giai đoạn đầu của việc đúc để đảm bảo rằng các bộ phận bằng thép đúc đáp ứng các tiêu chuẩn thiết kế.

5. Tác động đến hiệu suất và an toàn của tàu

Những tiến bộ công nghệ trên đã trực tiếp thúc đẩy nâng cấp hiệu suất của các bộ phận thép đúc và có tác động sâu sắc đến hiệu suất chung của tàu:

Tuổi thọ kéo dài: Các bộ phận thép đúc chất lượng cao có độ mỏi và khả năng chống mài mòn mạnh hơn, giảm thay thế và bảo trì thường xuyên.

Cải thiện an toàn hoạt động: Cải thiện sức mạnh bộ phận giúp giảm nguy cơ vỡ và đảm bảo rằng các bộ phận ổn định và đáng tin cậy trong quá trình lái xe.

Giảm chi phí bảo trì và thời gian ngừng hoạt động: Các bộ phận có độ bền cao Giảm tần suất bảo trì, giảm đầu tư bảo trì và cải thiện hiệu quả vận hành tàu hỏa.

Cải thiện hiệu quả năng lượng: Các bộ phận chất lượng cao làm giảm ma sát cơ học và mất năng lượng, và giúp vận chuyển đường sắt xanh và xanh.

Thích ứng với điều kiện làm việc thay đổi: Tăng cường khả năng chống ăn mòn và khả năng chống nhiệt độ cao, để các chuyến tàu có thể thích nghi với các vùng khí hậu khác nhau và điều kiện đường bộ phức tạp.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT