Các dịch vụ và quy trình đảm bảo chất lượng của chúng tôi đảm bảo độ tin cậy của sản phẩm và sự hài lòng của bạn.

Giới thiệu

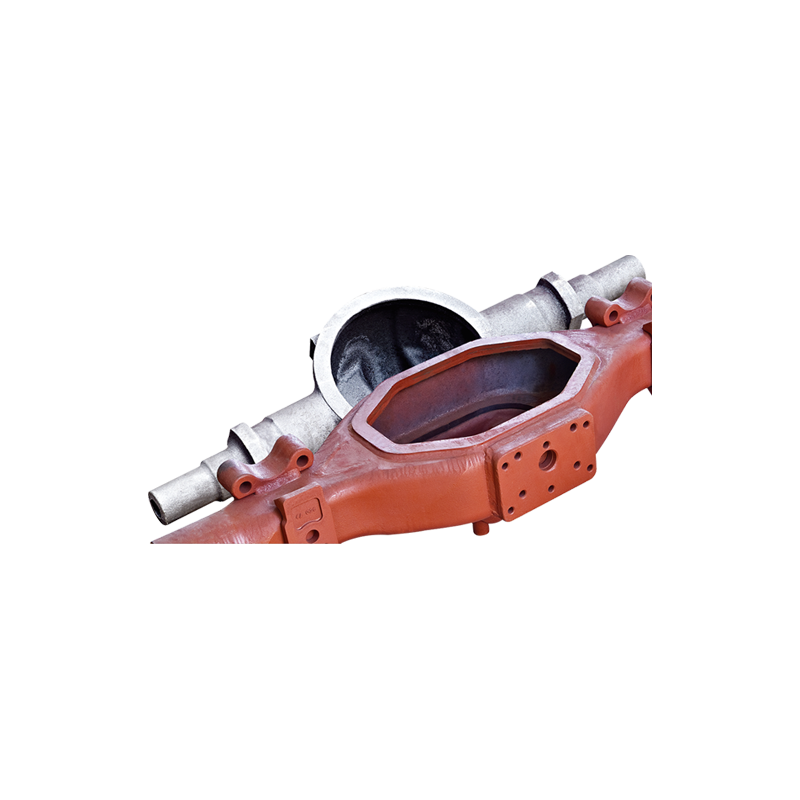

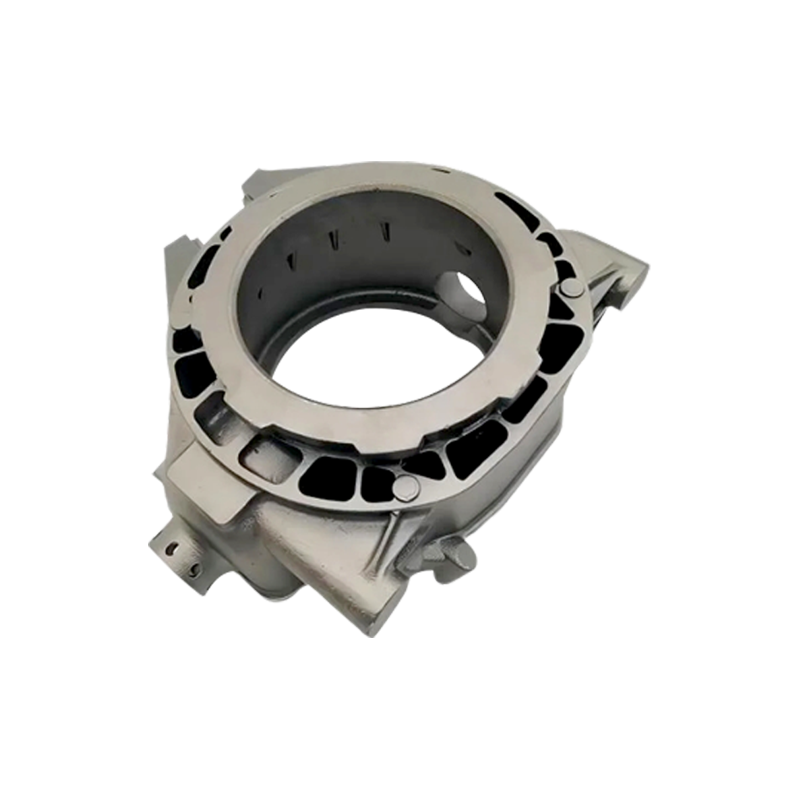

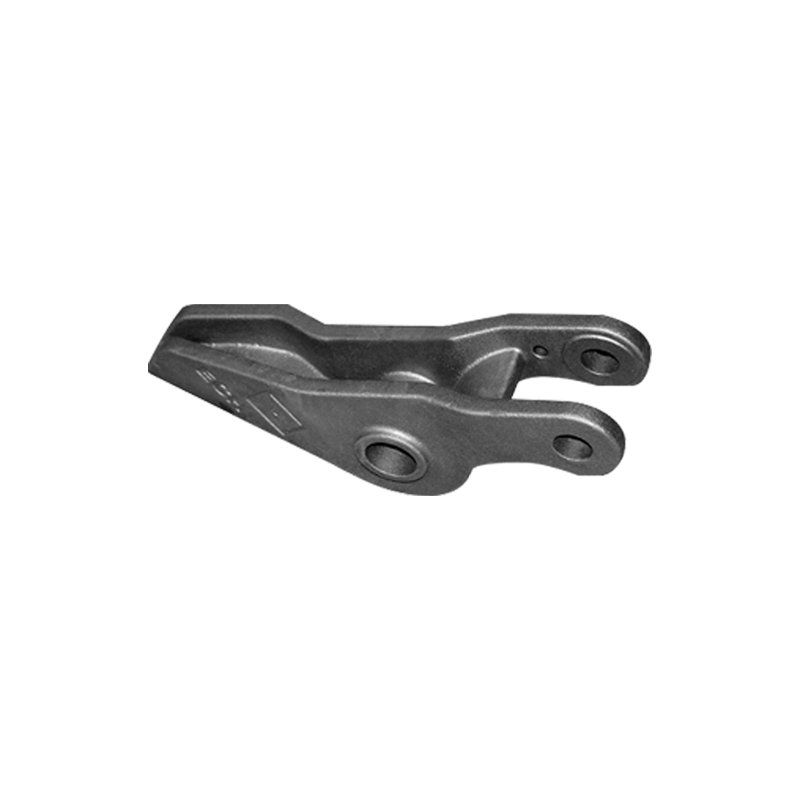

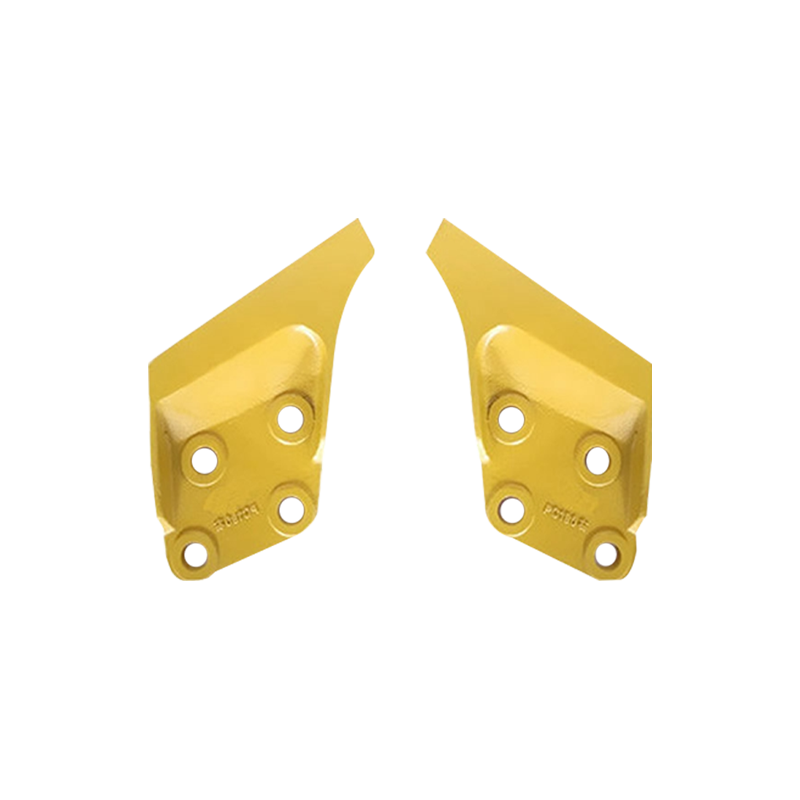

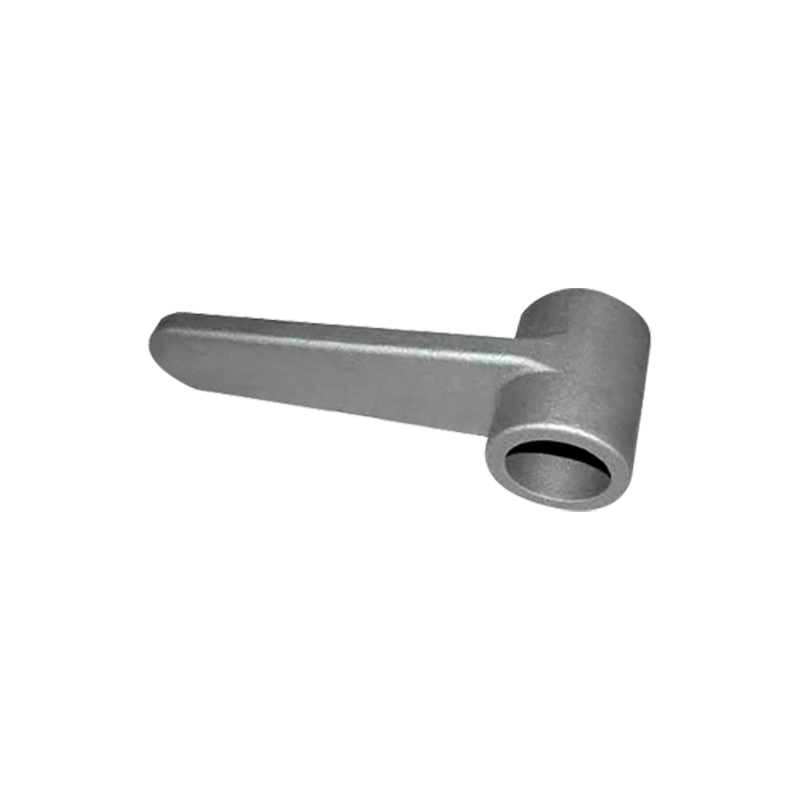

Xe lửa là xương sống của vận chuyển đường sắt hiện đại, và sự an toàn và ổn định của chúng ảnh hưởng trực tiếp đến cuộc sống và tài sản của hành khách. Như các thành phần cấu trúc cốt lõi, Bộ phận thép đúc cho xe lửa chịu tải trọng cơ học và tác động đáng kể, đòi hỏi các yêu cầu sản xuất cực kỳ nghiêm ngặt. Các bộ phận bằng thép đúc không chỉ có tính chất cơ học tuyệt vời mà còn duy trì độ chính xác và chất lượng bề mặt trong quá trình sản xuất.

1. Thiết kế và làm mô hình

Thiết kế một phần

Thiết kế của các bộ phận tàu thép đúc phải dựa trên phân tích các lực mà họ sẽ trải nghiệm trong quá trình vận hành và môi trường hoạt động. Các kỹ sư thiết kế sử dụng phần mềm mô phỏng nâng cao như Phân tích phần tử hữu hạn (FEA) để thực hiện mô phỏng cơ học để đảm bảo độ âm và an toàn cấu trúc. Các vật liệu thường được sử dụng, chẳng hạn như thép cường độ cao hợp kim, phải đáp ứng các tiêu chuẩn đường sắt quốc gia và thông số kỹ thuật quốc tế về thành phần và hiệu suất. Giai đoạn thiết kế cũng yêu cầu xem xét các giới hạn quá trình đúc, chẳng hạn như hướng đổ, phân phối co rút và tốc độ làm mát, để tránh các khiếm khuyết trong quá trình sản xuất tiếp theo.

Làm mô hình

Mô hình là nền tảng của quá trình đúc và phải sao chép chính xác các bản vẽ thiết kế. Các vật liệu truyền thống được sử dụng bao gồm gỗ, nhựa, sáp và kim loại. Các phương pháp phổ biến bao gồm gia công và in 3D, sau này đã trở nên ngày càng phổ biến trong những năm gần đây do độ chính xác cao và khả năng tạo ra các hình dạng phức tạp. Sau khi tạo ra mô hình, cần phải xử lý bề mặt để đảm bảo kết thúc mịn và hoàn hảo và tránh các lỗ kim và bề mặt gồ ghề trong đúc. Phụ cấp gia công cũng được bao gồm trong thiết kế mô hình để tạo điều kiện cho gia công tiếp theo.

2. Làm khuôn

Khuôn đúc cát

Khuôn cát là loại khuôn được sử dụng phổ biến nhất và được làm từ cát đất sét vật liệu hoặc cát nhựa. Làm khuôn liên quan đến hình thành, tạo ra cốt lõi và lắp ráp. Trong quá trình hình thành, một khuôn được ép vào cát để tạo ra một khoang. Khuôn sau đó được loại bỏ để tạo ra khoang đúc. Thành phần cốt lõi yêu cầu một hộp lõi làm bằng vật liệu chịu lửa để đảm bảo cấu trúc bên trong. Khuôn cát cung cấp tính thấm không khí tuyệt vời và cường độ khuôn, tạo điều kiện xả khí và dòng thép nóng chảy.

Khuôn kim loại

Đối với các bộ phận được sản xuất hàng loạt yêu cầu độ chính xác cao, khuôn kim loại, như khuôn thép, có thể được sử dụng. Khuôn kim loại cung cấp các lợi thế như khả năng chống mài mòn cao, tuổi thọ dài và độ ổn định kích thước, nhưng chúng đắt hơn để sản xuất và chủ yếu được sử dụng cho các vật đúc nhỏ, phức tạp. Khuôn kim loại được sản xuất bằng máy công cụ CNC và yêu cầu xử lý nhiệt để tăng cường độ cứng và khả năng chống mài mòn.

3. Teling và đổ

Thép nóng chảy

Quá trình nóng chảy thường được thực hiện trong lò hồ quang điện hoặc lò cảm ứng. Nhiệt độ lò và thành phần hóa học được điều chỉnh theo hỗn hợp thép. Nội dung của các yếu tố như carbon, lưu huỳnh và phốt pho được kiểm soát nghiêm ngặt để đảm bảo sức mạnh và độ dẻo dai của đúc. Các chất khử oxy và các yếu tố hợp kim cũng được thêm vào trong quá trình nóng chảy để tăng cường độ tinh khiết và hiệu suất của thép. Sau khi nấu chảy, nhiệt độ thép nóng chảy được đo để đảm bảo nó ở nhiệt độ chất lỏng thích hợp trong quá trình đổ.

Quá trình đổ

Đổ là một bước quan trọng ảnh hưởng đến chất lượng đúc. Thép nóng chảy chảy vào khoang khuôn thông qua hệ thống gating. Một hệ thống giao phối được thiết kế tốt đảm bảo một dòng thép nóng chảy trơn tru, tránh nhiễu loạn và sự hình thành các lỗ chân lông. Tốc độ và nhiệt độ đổ phải được kiểm soát nghiêm ngặt. Quá nhanh, tốc độ có thể dẫn đến các vùi khí, trong khi quá chậm, tốc độ có thể dễ dàng hình thành cảm lạnh. Sau khi rót, thép nóng chảy dần hóa trong khuôn. Tốc độ làm mát có tác động trực tiếp đến cấu trúc hạt và tính chất đúc.

4. Đúc vệ sinh và xử lý nhiệt

Làm sạch

Sau khi hóa rắn, đúc yêu cầu nghiền cát cát, loại bỏ đèn flash và làm sạch bề mặt. Các thiết bị cơ học như máy cắt và máy mài được sử dụng để loại bỏ vật liệu dư thừa để đảm bảo phác thảo rõ ràng. Làm sạch cũng loại bỏ cát dư và quy mô để cải thiện bề mặt hoàn thiện. Các khiếm khuyết bề mặt như lỗ chân lông và vùi được sửa chữa bằng cách hàn.

Điều trị nhiệt

Xử lý nhiệt là một bước quan trọng trong việc cải thiện các tính chất cơ học của đúc. Ủ loại bỏ các ứng suất bên trong và cải thiện tính đồng nhất của cấu trúc vi mô; Bình thường hóa tinh chỉnh kích thước hạt và tăng sức mạnh; dập tắt nhanh chóng làm mát thép để tạo thành một cấu trúc martensitic cứng; và Nhiệt độ điều chỉnh sự cân bằng giữa độ cứng và độ bền. Các thông số xử lý nhiệt phải được điều chỉnh chính xác với thành phần vật liệu và dự định sử dụng để tránh quá nóng hoặc rửa sạch, có thể dẫn đến suy thoái hiệu suất.

5. Gia công và kiểm tra

Gia công

Các vật đúc được xử lý nhiệt thường trải qua các hoạt động hoàn thiện, bao gồm quay, phay, khoan và mài, để đạt được kích thước được thiết kế và dung sai hình học. Gia công không chỉ đảm bảo độ chính xác của lắp ráp mà còn cải thiện hoàn thiện bề mặt và nâng cao hiệu suất một phần. Trong quá trình gia công, biến dạng và thiệt hại phải được ngăn chặn, và phải sử dụng đồ đạc để bảo đảm các bộ phận và điều khiển các khoản phụ cấp gia công.

Kiểm tra chất lượng

Các bộ phận bằng thép đúc phải trải qua thử nghiệm không phá hủy nghiêm ngặt, bao gồm cả những điều sau đây:

Kiểm tra siêu âm (UT): Phát hiện các vết nứt bên trong, vùi và các khuyết tật khác.

Kiểm tra X quang (RT): Sử dụng hình ảnh tia X để xác định các lỗ chân lông và vết nứt bên trong.

Kiểm tra hạt từ tính (MT): Phát hiện các vết nứt bề mặt và dưới bề mặt. Các phép đo kích thước và các thử nghiệm thuộc tính cơ học (kéo dài, độ cứng và kiểm tra tác động) được thực hiện đồng thời để đảm bảo rằng sản phẩm đáp ứng các yêu cầu thiết kế và tiêu chuẩn.

6. Kiểm tra và đóng gói thành phẩm

Kiểm tra cuối cùng

Sau khi gia công và thử nghiệm, kiểm tra trực quan toàn diện được thực hiện để đảm bảo không có vết nứt, biến dạng, rỉ sét và các vấn đề khác. Kích thước được xem xét để xác nhận độ chính xác của lắp ráp. Các thử nghiệm chức năng được thực hiện trên các phần chính, chẳng hạn như cân bằng động trục.

Bao bì và vận chuyển

Thành phẩm được đóng gói bằng cách sử dụng vật liệu hấp thụ sốc để ngăn ngừa thiệt hại trong quá trình vận chuyển. Các chất ức chế rỉ sét được áp dụng cho bề mặt để ngăn ngừa rỉ sét. Nhãn đóng gói chỉ ra rõ ràng mô hình sản phẩm, thông số kỹ thuật, ngày sản xuất và các biện pháp phòng ngừa để đảm bảo hậu cần và cài đặt trơn tru.

Ngôn ngữ

Ngôn ngữ

ĐÚC FT

ĐÚC FT